Die ColdMetalFusion (CMF)-Technologie ermöglicht Anwendern bereits heute eine kostengünstige additive Serien-Fertigung von hochwertigen Metallbauteilen mit Stückzahlen von bis zu 100.000.000 Bauteilen pro Jahr. Doch um dieses große Potenzial vollkommen ausschöpfen zu können, bedarf es noch einer entscheidenden Weiterentwicklung: die Automatisierung des Entpackens der 3D-gedruckten Teile und deren anschließende Oberflächenbearbeitung. Headmade Materials hat in Zusammenarbeit mit AM Solutions, einer Marke der Rösler Gruppe, sowie dem Unternehmen Neue Materialien Bayreuth das Projekt „AutoSmooth“ gestartet.

aktualisiert und um das Verfahren zur Nachbehandlung additiv gefertigter Grünteile aus Metall ergänzt am 22.03.2024 (eve)

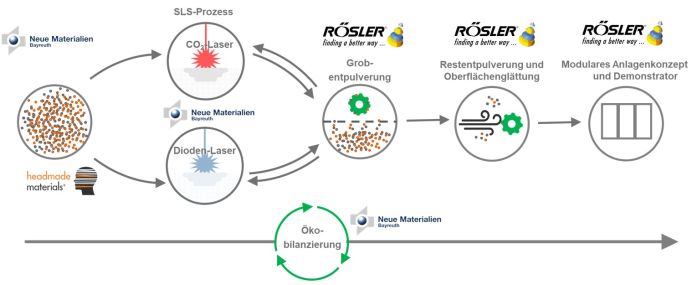

Das Hauptziel des Projekts AutoSmooth liegt darin, in den nächsten drei Jahren eine vollständig automatisierte Prozesskette zu schaffen, die für das Entpacken und die Oberflächenbearbeitung von ColdMetalFusion-Bauteilen ideal abgestimmt ist. Durch die enge Kooperation der Projektpartner werden die jeweiligen Expertisen gebündelt:

- Headmade Materials ist Entwickler von Materialien und Verfahren für die Pulvermetallurgie. Darüber hinaus ist das Unternehmen Pionier des ColdMetalFusion-Prozesses und bildet die Brücke zu den industriellen Anwendern.

- Das Know-How von AM Solutions, und damit die 80-jährige Erfahrung von Rösler erstreckt sich auf den Bereich der Oberflächenbearbeitung.

- Während Neue Materialien Bayreuth, das sich auf die Erforschung und Entwicklung neuartiger Materialien und Prozesse fokussiert, sein wissenschaftliches Know-How einbringt.

„Um das volle Potenzial der additiven Serienfertigung auszunutzen, benötigt es die Automatisierung des Entpackens- und der Oberflächenbearbeitung.“

– Christian Staudigel, Headmade Materials

„Der Schlüssel zur industriellen Produktion mit niedrigen Ausschussraten liegt aus unserer Sicht für die gesamte Branche im Bauteil-Handling. Durch die Kooperation im AutoSmooth-Projekt werden wir hier ein neues Level erreichen. Um das volle Potenzial der additiven Serienfertigung auszunutzen, benötigt es die Automatisierung des Entpackens- und der Oberflächenbearbeitung“, sagt Christian Staudigel, Co-CEO von Headmade Materials. „Die CMF-Technologie hat hierfür bereits den Grundstein gelegt, und nun werden wir mit unseren Partnern die nächste Etappe in Richtung vollautomatisierter Lösung gehen.“

Dr. Till Merkel, Bereichsleiter Technik bei der Rösler Oberflächentechnik GmbH, ergänzt: „Unsere langjährige Erfahrung in der Oberflächenbearbeitung in Verbindung mit der hohen Skalierbarkeit von ColdMetalFusion und dem Forschungs-Know-how von Neue Materialien Bayreuth wird die additive Metall-Serienfertigung revolutionieren.“

Mit dem ColdMetalFusion-Verfahren kostengünstig zur Serienfertigung

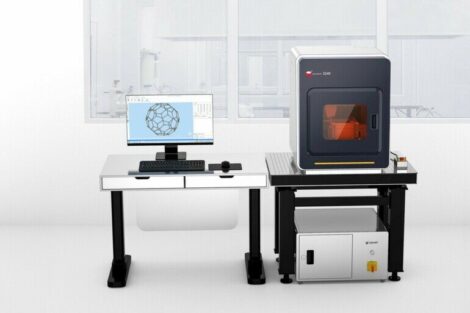

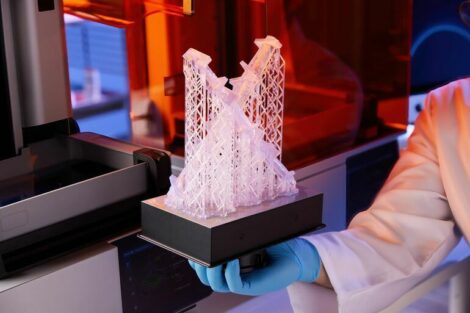

Die von dem Startup-Unternehmen Headmade Materials GmbH entwickelte ColdMetalFusion (CMF)-Technologie ist ein Verfahren, um komplexe Metallbauteile kostengünstig additiv zu fertigen. Es beruht darauf, zunächst ein Grünteil des Bauteils zu erzeugen, das aus einem metallgefüllten Feedstock mit polymerem Binder durch selektives Lasersintern (SLS) hergestellt wird. Dieses Vorgehen ermöglicht gegenüber reinmetallpulverbasierten Verfahren einen deutlich geringeren Zeit- und Energieaufwand für den Aufbau der Bauteilgeometrie und damit eine höhere Wirtschaftlichkeit. Im zweiten Schritt werden die Grünteile nach der Entpulverung entbindert und schließlich im dritten Schritt zum fertigen Metallbauteil versintert. Die Cold Metal Fusion-Technologie besitzt das Potenzial, der additiven Serienfertigung von Metallbauteilen den Sprung in Stückzahlen von 10.000 bis 100.000 Stück zu ermöglichen.

Bild: Headmade Materials GmbH

Automatische Entpulverung, Feinreinigung und Oberflächennachbehandlung additiv gefertigter Grünteile

Um die technische und wirtschaftliche Machbarkeit des automatisierten CMF-Postprocessings sicherzustellen, wird im Projekt eine Demonstratoranlage konzipiert.

- Die Neue Materialien Bayreuth GmbH beschäftigt sich im Projekt mit der Ermittlung der Prozess-Struktur-Eigenschaftsbeziehungen entlang der CMF-Prozesskette und deren wirtschaftlicher und ökobilanzieller Bewertung. Dabei werden folgende Ansätze verfolgt:

- Da eine verbesserte Grünteilstabilität die Möglichkeiten des automatisierten Postprocessings erweitert, wird eine Methode entwickelt, mit der die Grünteilstabilität bestimmt werden kann. Hierfür muss zunächst die Charakterisierung hochgefüllter Kunststoffsysteme möglich sein und ein Verständnis des Versagensverhaltens geschaffen werden.

- Weiterhin wird die Kompatibilität modifizierter Feedstocksysteme mit kommerziell verfügbaren Lasersinteranlagen untersucht und eingestellt, um die Skalierbarkeit vom Labormaßstab bis zur Massenproduktion realisieren zu können. Dabei werden auch die Potenziale günstigerer SLS Technologien mit geringerem Investitionsaufwand ermittelt.

- Feedstockmodifikationen und veränderte SLS-Parameter wirken sich in der CMF-Prozesskette nicht nur auf die Grünteilstabilität aus, sondern beeinflussen auch die übrigen Prozessschritte nach der Reinigung und Oberflächenbearbeitung. Um diese Zusammenhänge zu beleuchten werden die Grünteile aus modifizierten Feedstocks entbindert und gesintert. Die auf diese Weise hergestellten Metallbauteile werden hinsichtlich relevanter Qualitätskriterien (z.B. Dichte, mechanische Stabilität, Mikrostruktur) charakterisiert.

Bild: NMB

Die unverzichtbare Voraussetzung für eine detaillierte Analyse der Wirtschaftlichkeit sowie für die Ökobilanzierung der Prozesskette ist ein grundsätzliches Verständnis der Pulveralterung in der CMF-Prozesskette. Dazu muss die Qualität und Wiederverwertbarkeit des CMF-Feedstocks in Abhängigkeit der Lasersinterparameter sowie der Postprocessingschritte analysiert werden. Erreicht wird dies durch Festlegung sinnvoller Charakterisierungsmethoden zur Bewertung der Prozesstauglichkeit und Qualität des CMF-Feedstocks.

Das Forschungs- und Entwicklungsprojekt AutoSmooth – „Entwicklung und Automatisierung einer Oberflächenbearbeitungsmethode für das kombinierte Entpulvern und Glätten von gedruckten Grünteilen aus Metall mit CMF-Technologie vor dem finalen Sintern“ wird vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie im Bayerischen Verbundforschungsprogramm (BayVFP) gefördert. (eve)

Auf der Formnext 2023 im November in Frankfurt haben die drei Unternehmen Interessierte über das AutoSmooth-Projekt informiert.

Messe Formnext 2023

AM Solutions: Halle 12.0, Stand D59

Headmade Materials: Halle 11.1, Stand D58

Neue Materialien Bayreuth: Halle 12.1 Stand C71