Boston Micro Fabrication (BMF) hat die Projektionsmikro-Stereolithografie (kurz PμSL) entwickelt, um die richtige Auflösung, Genauigkeit und Präzision für Bauteile im Mikroformat zu erreichen. Ein Millimeter enthält 1.000 Mikrometer – in diesem Bereich entstehen Mikrochip-Komponenten und Mikronadeln zur Medikamentabgabe, Gefäßstents, elektromechanische Teile für Optik und Photonik und mikro-elektromechanische Systeme (MEMS).

Inhaltsverzeichnis

1. Effektivität und Produktivität für kleine und mittlere Serien

2. Anwendungen in der pharmazeutischen Industrie identifizieren

3. Wachsendes Netzwerk im deutschen Sprachraum

4. Materialvielfalt und Post-Processing bestimmen Einsatzbereich

Der Bedarf an immer kleineren Bauteilen und Geräten wächst. Winzige Antennen für die Nutzung der 5G-Bandbreite, Mikrohalbleiter in Produkten für das Internet der Dinge oder Mikrowärmetauscher treiben die Nachfrage ebenso an, wie individuelle medizintechnische Geräte und Implantate. Doch wie stellt man die winzigen Dinge her?

Effektivität und Produktivität für kleine und mittlere Serien

Bisherige Verfahren wie Mikrospritzguss, Ätzen, Mikro-CNC-Bearbeitung eignen sich für die Serienfertigung in hohen Stückzahlen. Doch die Grenzen des technisch Machbaren sind eng, Prototypen kostspielig und Individualisierung ist ausgeschlossen. Nachteile, die zu Vorteilen des 3D-Druckes werden.

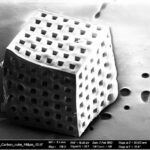

Bild: BMF Precision Inc.

BMF hat sich mit seinem 3D-Druck-Verfahren auf die Mikroproduktion konzentriert. „Aufgrund der geringen Abmaße lassen sich in einem Bauraum von 100 x 100 Millimeter bereits Hunderte Teile in einer Charge drucken“, sagt John Kawola, CEO von BMF. „Dies bedeutet im Vergleich mit herkömmlichen Verfahren Effektivität und Produktivität für kleine und mittlere Serien.“

Auf dieser Basis investieren Hersteller wie Dienstleister auch im deutschsprachigen Raum in die SLA-3D-Drucker-Serien des Anbieters.

Anwendungen in der pharmazeutischen Industrie identifizieren

Das Geschäftsmodell von BMF sieht aber auch vor, neue Projekte für künftige Anwendungen voranzutreiben. „Wir identifizieren in unserem Innovationsprozess weitere Anwendungen, die erst durch unsere Technologie möglich werden“, sagt Kawola. Unter anderem dafür wurde ein eigenes Forschungsinstitut in San Diego im US-Bundesstaat Kalifornien gegründet. Dort konzentriert man sich auf die pharmazeutische Industrie und „Lab-on-a-Chip“-Technologien. „Wir haben eine Reihe von Projekten in diesem spannenden Anwendungsfeld auf den Weg gebracht,“ so Kawola. „Einige führen wir gemeinsam mit Kunden durch, andere aus eigenem Antrieb.“

Wachsendes Netzwerk im deutschen Sprachraum

Deutschland

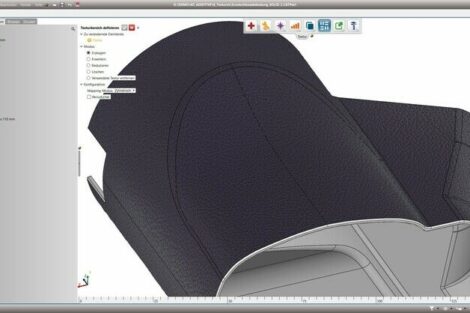

Die Technologie ist inzwischen in Deutschland angekommen. Unternehmen, die ein Musterteil fertigen lassen wollen, können dies seit 2023 vor Ort erhalten. In Sankt Georgen im Schwarzwald können Interessenten aus Deutschland, Österreich und der Schweiz den Mikro-3D-Drucker microArch S240 im 3D-Werk Black Forest besichtigen und testen. Mit 10 µm Auflösung, breitem Materialangebot und einem Bauvolumen von 100 x 100 x 75 Millimetern eignet er sich für die Serienfertigung von Endprodukten. „Das fortschrittliche Walzensystem verteilt neue Harzschichten in Sekundenschnelle“, erklärt Steffen Hägele, der die Kooperation als Sales Manager Europe von BMF betreut. „Dies ermöglicht bis zu zehnfache Druckgeschwindigkeiten, verglichen mit früheren Modellen.“

Umsatzwachstum von 30 Prozent: BMF punktet mit Mikro-Stereolithographie

Schweiz

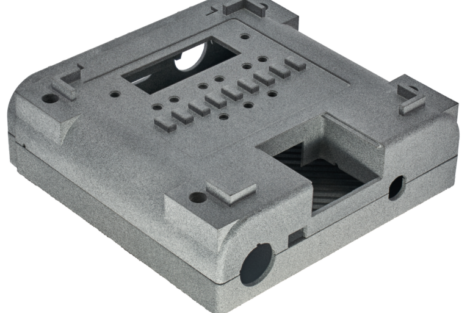

Die Proform AG in Marly in der Schweiz verfügt ebenfalls über einen microArch S240. Das System erreicht bei einer optischen Auflösung von 10µm und Schichtdicken von 10 bis 40 µm Oberflächengüten von 0,4 bis 0,8 Ra. Es wurde beschafft, um Versuchs- und Kleinserienteile mit höherer Genauigkeit und Präzision zu erzeugen. Proform bietet seit 1991 Dienstleistungen der Additiven Fertigung für Kunden aus den Bereichen Medizintechnik, Elektronik, Uhren sowie Automotive und Wissenschaft an. Neben elf Stereolithografie-Druckern (STL) und einer FDM-Anlage werden auch die Technologien Vakuumgießen und Rapid Tooling eingesetzt. Bereits vor einigen Jahren hat sich Proform auf besonders kleine Bauteile spezialisiert.

„Seitdem suchen wir nach Technologien, mit denen wir höhere Genauigkeit und Oberflächengüte bei Bauteilen im Mikroformat erreichen können“, sagt Paul Köhlmeier, Inhaber der Proform AG. „Der microArch S240 bringt die Verbesserungen an hoher Genauigkeit und Oberflächengüte“, sagt Köhlmeier. „Wir können nun Bauteile in besserer Qualität, mit schärferen Kanten und perfekter Ausprägung von Details erzeugen.“ In der klimatisierten Werkstatt werden damit hochwertige, komplexe Teile ohne sichtbare Schichtung erzeugt, die nur geringe Nachbearbeitung unter dem Mikroskop erfordern.

Materialvielfalt und Post-Processing bestimmen Einsatzbereich

Auch die verfügbare Materialauswahl bestimmt den Einsatzbereich mit. Zu dem offenen Materialsystem von BMF gehören Kunstharze, die steif, zäh, hoch temperaturbeständig, biokompatibel, flexibel oder auch transparent sind. Neben technischen und biomedizinischen Kunststoffen können auch Hydrogele und Verbundharze verwendet werden, die Keramik- oder Metallpartikel enthalten.

Weitere Möglichkeiten eröffnet der Dienstleister Horizon Technologies, der Unternehmen von Engineering über den 3D-Druck auf einem microArch S240 bis zur Beschichtung von Mikrobauteilen unterstützt: Resistenz gegenüber bestimmten Chemikalien, metallische Anmutung und Eigenschaften wie elektrische Leitfähigkeit lassen sich durch Beschichten schnell und kostengünstig erreichen.

„Wir bieten Entwicklern und Herstellern die gesamte Prozesskette ohne Schnittstellen“, erklärt Andreas Frölich, Geschäftsführer von Horizon Technologies. „Der 3D-Druck dringt dadurch in viele neue Anwendungsgebiete vor.“

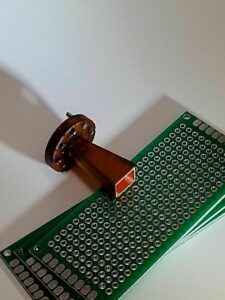

Bild: BMF Precision Inc.

Gerade erst wurde eine Hochfrequenz-Hornantenne für das D-Band gedruckt. Anschließend wurden bestimmte Bereiche mit Kupfer beschichtet. Mit dem Beschichtungsverfahren können Metallschichten sehr gleichmäßig und konform auf eine Vielzahl von Bauteilformen und Materialien aufgebracht werden. Die Abmessungen der Antenne liegen zwar im Zentimeterbereich, doch einige Features und die Toleranzen werden in Mikrometern gemessen.

Die kupferbeschichtete Hornantenne zeigte in ersten Tests in Vorwärtsrichtung die gleiche Leistung wir die konventionelle, jedoch bei geringerer Rückreflexion. Dies eröffnet interessante Perspektiven für alle, die mit ähnlichen Bauteilen die Prozess- und Kostenvorteile der additiven Fertigung in Verbindung mit der Metallbeschichtung nutzen wollen. (eve)