Auf der Formnext 2023 zeigte Amsis die Beta Version seiner Baujobvorbereitungs- und Simulationssoftware Genesis 4. Das Bremer Startup hat Einiges gegenüber Version 3 der Software, die für den Metall-3D-Druck konzipiert ist, verbessert. Unter anderem gibt es neue Features zur Optimierung der Belichtungsqualität und Reduzierung von Support-Strukturen. Je nach Anwendungsfall sei es möglich zwischen 10 und 30 % an Kosten zu sparen. Der Beitrag beschreibt zunächst die Verbesserungen gegenüber der Vorgängerversion der Software und geht dann in die Tiefen der Prozesssimulation.

Autor: Guido Radig, Freier Fachjournalist, Weichs

Inhaltsverzeichnis

1. Leistungsumfang gegenüber der Vorgängerversion

2. Versionen von Genesis 4: Classic oder Innovativ

3. Verbesserung der Wirtschaftlichkeit durch Support-Reduzierung

4. Schnelle thermische Simulation als Kerntechnologie

5. Baukastensystem für bessere Integration in andere Softwaretools

6. Baujobvorbereitung in der Simulationssoftware für Metall-3D-Druck

7. Automatische Identifikation statt manueller Einstellung

8. Optimiertes thermisches Management

9. Neue 3DF-Belichtungsmuster reduzieren Kollisionen mit dem Beschichter

10. Kontinuierliche Anpassung des Energieeintrags verhindert ungewollte Porosität

11. Optimale Sequenz der Belichtungsvektoren verhindert Aufbau im losen Pulver

12. Höhere Kosteneffizienz in der Prozesskette

Genesis 4 ist eine Baujobvorbereitungs- und Simulationssoftware der neuen Generation, die die Funktionalitäten eines klassischen Pre-Prozessors mit dem simulationsbasierten thermischen Management und simulationsbasierter Optimierung der Belichtung kombiniert.

Bild: Amsis

Prof. Dr.-Ing. Vasily Ploshikhin, Geschäftsführer Amsis: „Genesis 4 wurde darauf ausgelegt, das Einsatzpotential der bestehenden AM-Anlagen in Richtung der support-minimierenden Technologie zu erhöhen. Der Anwender bekommt nicht nur ein solides Tool für die Baujobvorbereitung, sondern auch die Möglichkeit, durch die wesentliche Reduzierung von Support-Strukturen des Materials, Aufbauzeit und Nachbearbeitungskosten zu sparen.“

Leistungsumfang gegenüber der Vorgängerversion

Die Simulationssoftware für den Metall-3D-Druck Genesis 4 bietet den Anwendern viele neue Tools zur Verbesserung der Prozess- und Bauteilqualität:

- Die Basisfunktionalität, die schnelle thermische Simulation, läuft, im Vergleich mit der Vorversion Genesis 3, noch schneller ab und wird nun durch Visualisierung für den Nutzer sichtbar gemacht.

- Ein weiteres Modul ermöglicht die automatische Reduzierung des Energieeintrags in den identifizierten überhitzten Zonen. Dies geschieht z.B. durch Reduzierung der Laserleistung.

- Mit Hilfe eines neuen Orientierungsmoduls kann die optimale Orientierung für minimale Support-Menge oder Aufbauzeit des Bauteils gefunden werden.

- Mit dem Modul der Verzugssimulation kann eine vorgeformte Bauteilgeometrie berechnet werden, um die maximale Geometriegenauigkeit trotz Verzug zu erzielen.

- Abgerundet werden die neuen Funktionalitäten durch das KI-gestützte Modul für die Analyse der Daten aus dem Prozess-Monitoring. Dieses Modul ermöglicht den Anwendern, die Defekte auf anlagenspezifischen Fotoaufnahmen zu identifizieren und zu klassifizieren. Die Orte der identifizierten Defekte werden mit dem verwendeten Belichtungsmuster überlagert, um eine bessere Analyse der Defektentstehung zu gewährleisten.

Versionen von Genesis 4: Classic oder Innovativ

Als Stand-alone-Software wird Genesis in zwei Versionen angeboten: Classic und Innovativ. Die Basisversion, Genesis Classic, verfügt über alle Funktionalitäten für die Baujobvorbereitung und kann als eine preiswerte Alternative zu den etablierten Softwaretools für die Baujobvorbereitung, wie z.B. Magics von Materialise oder Netfabb von Autodesk, genutzt werden. In der fortgeschrittenen Version, Genesis Innovativ, wird die klassische Baujobvorbereitung durch die simulationsbasierten Funktionalitäten ergänzt. Dazu gehören das Modul für schnelle thermische Simulation zur Identifikation der überhitzten Zonen, das Modul für simulationsbasierte lokale Anpassung des Energieeintrags sowie das Modul für Auslegung der optimalen Orientierung und Sequenz der Belichtungspfade.

Aktuell laufen die beiden Softwareversionen über native Maschinenformate auf 3D-Laserschmelz-Anlagen von Aconity3D, DMG Mori, Eos und SLM Solutions.

Verbesserung der Wirtschaftlichkeit durch Support-Reduzierung

Der Anwender von Genesis 4 bekommt die Möglichkeit, auf seinem bestehenden 3D-Drucker die Supports deutlich zu reduzieren bzw. support-freie 3D-Bauteile zu drucken. Es muss nicht in neue Hardware wie etwa neue 3D-Drucker investiert werden. Abhängig von der Bauteilgeometrie werden durch den Einsatz von Genesis 4 derzeit die support-freien Überhänge von 45° bis auf 20° bei Titanlegierungen und 25° bei Stahl, Inconel oder Aluminium reduziert.

Schnelle thermische Simulation als Kerntechnologie

Eine schnelle thermische Simulation innerhalb von Sekunden bei kleinen Bauteilen, bis wenige Minuten bei großen Bauteilen ermöglicht eine genaue Identifikation von überhitzten Zonen eines Bauteils und eine quantifizierte Darstellung der Überhitzungsintensität (Kritikalität). Auf Basis der berechneten Überhitzungsintensität wird eine gezielte Reduzierung des Energieeintrags in den überhitzten Bereichen vorgenommen. Mit Nutzung der Ergebnisse aus der thermischen Simulation erfolgt auch eine Auslegung der optimalen Orientierung und Sequenz der Belichtungsbahnen. Zusammen führen alle genannten simulationsbasierten Funktionalitäten zu einem

- optimierten thermischen Management der überhitzten Bauteilzonen,

- einer wesentlichen Reduzierung der Support-Strukturen,

- einer Verbesserung der mechanischen Materialeigenschaften und Qualität der Bauteiloberflächen.

Ploshikhin: „Optimiertes thermisches Management erhöht die Prozessstabilität des 3D-Bauteilaufbaus. Mit Genesis 4 können die Endnutzer die Performance ihrer bestehenden Anlagen deutlich steigern und die Bauteile in höherer Qualität entweder komplett support-frei oder mit minimalen Supports drucken.“

Bild: Amsis

Baukastensystem für bessere Integration in andere Softwaretools

Die modulare Struktur der Simulationssoftware für den Metall-3D-Druck ermöglicht es, die einzelne Softwaremodule als Bestandteile in die anderen Softwaretools zu integrieren. Davon können vor allem die Hersteller der 3D-Druck Anlagen profitieren. Die Integration der Module für die thermische Simulation und Anpassung des Energieeintrages in die Maschinensoftware wird es ermöglichen, die Laserleistung einer Laserschmelzanlage in überhitzen Bereichen automatisch zu reduzieren und dadurch die Überhitzungen zu vermeiden. Eine ergänzende Nutzung des Modules für eine optimierte Orientierung und Sequenz der Belichtungsbahnen wird den Anlagenherstellern einen schnellen und preiswerten Einstieg in eine support-minimierende Technologie ermöglichen.

Baujobvorbereitung in der Simulationssoftware für Metall-3D-Druck

Zur Vorbereitung eines Baujobs bietet Genesis 4 verschiedene, automatisierte Tools an:

- Zunächst erfolgt der Import von STL-Daten und eine Platzierung auf der Bauplatte im Bauraum.

- Die Bauteile werden nach den gewünschten Kriterien des Nutzers (z.B. minimale Bauzeit oder minimale Support-Strukturen) im Bauraum orientiert.

- Nach Generierung von notwendigen Support-Strukturen erfolgt ein schnelles, horizontales Unterteilen des Bauteils auf die einzelnen Schichten (Fast Slicing).

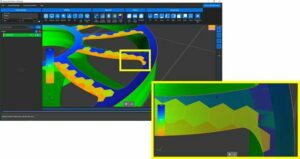

- Dann folgt eine schnelle thermische Simulation zur Identifikation der überhitzten Zonen, sowie eine simulationsbasierte Auslegung der optimalen Orientierungen und Sequenz der Belichtungsbahnen.

Schließlich können alle Baujob-Parameter in einem Template-Manager abgespeichert werden, um einen wiederholgenauen Prozess sicherzustellen.

Automatische Identifikation statt manueller Einstellung

Die Größe der identifizierten überhitzten Zonen sowie die Höhe der Überhitzungsintensität verändern sich automatisch in Abhängigkeit von Materialeigenschaften und lokalen Besonderheiten der Bauteilgeometrie. Daraus ergibt sich ein großer Vorteil gegenüber einer konventionellen manuellen Einstellung der Down-Skin-Bereiche, die derzeit ohne Berücksichtigung der lokalen Geometrie und Materialeigenschaften erfolgt.

Optimiertes thermisches Management

Die Planung des support-minimierenden Bauteilaufbaus erfolgt ausschließlich im Rahmen des Pre-Processing. Dabei werden durch die schnelle thermische Simulation die überhitzten Zonen im Bauteil innerhalb von Sekunden bis Minuten identifiziert und in diesen Zonen der Energieeintrag lokal angepasst. Die Anpassung des Energieeintrages erfolgt in der Regel durch die lokale Reduzierung der Laserleistung oder Erhöhung der Scangeschwindigkeit. Die lokale Reduzierung des Wärmeeintrages in den überhitzten Zonen ist für jedes gängige Belichtungsmuster möglich (z.B. für konventionelle Streifenbelichtung). Noch effizienter funktioniert die Optimierung des Energieeintrags beim Einsatz von neuen, innovativen 3DF Belichtungsmustern von Genesis.

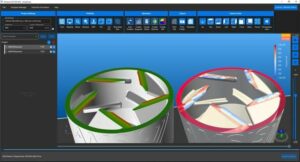

Neue 3DF-Belichtungsmuster reduzieren Kollisionen mit dem Beschichter

Der Winkel zwischen einem Belichtungsvektor und dem Rand eines Überhangs hat für die support-minimierende Technologie eine hohe Bedeutung. Je kleiner dieser Anfahrtswinkel ist, desto vorteilhafter für die Anwendung. Konventionelle Belichtungsmuster sehen nur zwei mögliche Orientierungen der Belichtungsvektoren vor (z.B. 0° und 90° zur Vorzugsrichtung eines Streifens) und stellen damit die Belichtungsmuster mit zwei Freiheitsgraden dar (2DF). Bei den konventionellen Belichtungsmustern kann damit der Winkel zwischen dem Belichtungsvektor und dem Rand des Überhanges bis zu 90° betragen. Diese Orientierung führt zu einer stärkeren Beugung der Überhangskante in Aufbaurichtung und als Folge zu einer erhöhten Gefahr einer Kollision des Bauteils mit dem Beschichter.

Bild: Amsis

Neben allen konventionellen Belichtungsmustern bietet Genesis 4 noch neue, innovative sogenannte 3DF-Belichtungsmuster an, wie beispielsweise hexagonale Muster. 3DF bedeutet „3 Degrees of Freedom“ (drei Freiheitsgrade). Der Einsatz der hexagonalen 3DF-Belichungsmuster ermöglicht es, den Winkel zwischen dem Belichtungsvektor und dem Rand des Überhanges auf 30° zu reduzieren. Diese innovativen 3DF-Belichungsmuster von Genesis ermöglichen eine bessere Anpassung der Belichtungsvektoren an die Geometrie der kritischen Überhänge eines 3D-Bauteils. Dies führt zu einer Reduzierung der Beugung von ungestützten Überhangkanten in Aufbaurichtung und damit zur Reduzierung möglicher Kollisionen des aufgebauten Bauteils mit dem Beschichter.

Ploshikhin: „Sekundenschnelle thermische Simulation zur Identifikation der überhitzten Zonen und eine simulationsbasierte Reduktion des Energieeintrags in diesen kritischen Zonen mit Genesis 4 ermöglichen die support-minimierende Belichtung mit allen konventionellen Belichtungsmuster. Noch effizienter funktioniert diese support-minimierende Strategie beim Einsatz von innovativen 3DF-hexagonalen Belichtungsmustern von Genesis.“

Fraunhofer-Forscher simulieren gesamte Prozesskette des LPBF-Verfahrens

Kontinuierliche Anpassung des Energieeintrags verhindert ungewollte Porosität

Bei konventionellen Belichtungsstrategien werden die kritischen Down-Skin-Zonen als separate Bereiche belichtet. Die Prozessparameter im inneren Bereich des Bauteils und im Down-Skin sind normalerweise unterschiedlich. Dies führt zu einem scharfen Überhang und damit zu einer erhöhten Porosität in den Core-to-Skin-Überhangsbereichen. Mit Genesis 4 erfolgt die Reduzierung des Energieeintrages in überhitzten Zonen kontinuierlich. Es bilden sich keine scharfen Übergangsbereiche aus, was das Risiko der Porosität in den Überhangsbereichen wesentlich reduziert.

Optimale Sequenz der Belichtungsvektoren verhindert Aufbau im losen Pulver

Bei den konventionellen Belichtungsstrategien lässt es nicht vermeiden, dass die Belichtung im losen Pulver begonnen wird. Dies führt zu einer schlechten Qualität der Oberflächen und verhindert auch den support-freien Bauteilaufbau. Hingegen wird mit Genesis 4 die Sequenz der Belichtungsvektoren auf Basis der Simulation kontrolliert. Die optimale Sequenz der Belichtungsvektoren führt u.a. zu einer deutlichen Reduzierung des unerwünschten Starts eines Belichtungsvektors im losen Pulver. (eve)

Höhere Kosteneffizienz in der Prozesskette

- Der Einsatz von Genesis 4 unterstützt entlang der digitalen Prozesskette eines 3D-Baujobs im Pre-, In- und Post-Prozess. Die Kostenvorteile ergeben sich in drei Dimensionen:

- Die Fertigungskosten sinken durch einen Bauteilaufbau mit reduzierten Stützstrukturen.

- Die Aufbauzeiten des Baujobs verringern sich.

- Der Materialverbrauch sinkt. Im Post-Prozess werden die Nachbearbeitungskosten eines 3D-Bauteils reduziert. Dabei gilt es, weniger Stützstrukturen entfernen zu müssen, die Pulver-Recycling-Quote zu steigern und die Oberflächennachbehandlung zu verkürzen. Besonderheit ist zudem die einfache Pulverentfernung durch den Einsatz sogenannter Bogen-Supports (Arc-Supports).