Hexagon Manufacturing Intelligence und Stratasys nutzen Hexagons Simulationstechnologie, um das Verhalten von bestimmten Polyetherketonketon-(PEKK)-Materialien von Stratasys und deren additive Fertigungsprozesse zu erfassen. Mithilfe der streng validierten Simulationen gewinnen die Kunden von Stratasys die für den 3D-Druck nötige Sicherheit, die es ihnen ermöglicht, leichtere Komponenten und neue nachhaltige Flug- und Raumfahrzeuge schneller auf den Markt zu bringen.

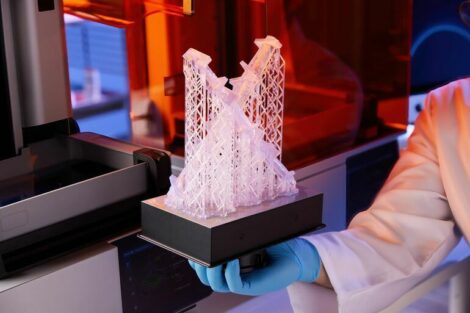

3D-gedruckte Kunststoffteile bieten der Luft- und Raumfahrt die Möglichkeit, den Energieverbrauch zu senken und die Reichweite neuer Flugzeuge zu erhöhen. Wenn die Materialien und die Prozesse von den Produktdesignern voll ausgeschöpft werden, lassen sich auch die durch Over-Engineering entstehenden Kosten sowie der Abfall und die Vorlaufzeiten herkömmlicher Fertigungsverfahren reduzieren. Aufgrund der strengen Sicherheitsanforderungen und -vorschriften der Branche geht die Einführung von Kunststoffen und additiven Verfahren für Strukturbauteile jedoch recht langsam voran. Simulationswerkzeuge, mit denen sich die tatsächliche Leistungsfähigkeit dieser Materialien – in diesem speziellen Fall der hochleistungsfähigen, ultraleichten Antero-verstärkten Polyetherketonketon-(PEKK)-Materialien von Stratasys – auf Bauteilebene überprüfen lässt, sind das „fehlende Glied“, dank dem Konstrukteure Neuentwicklungen schon heute anwenden können.

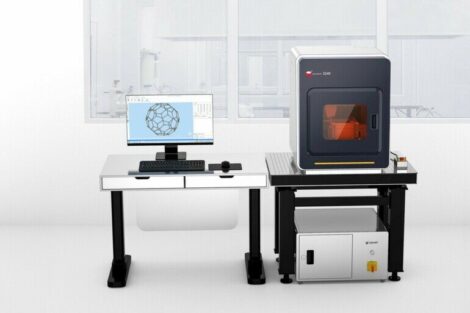

Den Druckprozess exakt simulieren

dank digitaler Werkstoff-Daten und Druckprozessparameter

Streng validierte Multiskalenmodelle dieser neuen für die Luft- und Raumfahrt zugelassenen Hochleistungsmaterialien — Stratasys Antero 840CN03 und Antero 800NA — werden nun in Hexagons Materialaustausch-Ökosystem Digimat bereitgestellt, einschließlich der zugehörigen Druckprozessparameter der für die Luft- und Raumfahrt geeigneten 3D-Drucker von Stratasys. Mit diesen detaillierten proprietären Modellen lassen sich digitale Zwillinge erstellen, die – noch bevor physische Prototypen hergestellt werden – präzise prognostizieren, wie die Teile mit dem gewünschten Material und in einem für die Luft- und Raumfahrt zugelassenen Stratasys-Drucker hergestellt, in einer digitalen Realität mit realen Anwendungsfällen und Zertifizierungstests funktionieren.

Mit der offenen Anwendung Digimat können Hersteller leichtere (Bau)Teile designen, deren Leistungsfähigkeit der von Metallen in Nichts nachsteht, und mithilfe etablierter Finite-Elemente-Analysen (FEA) und Computer-Aided-Engineering-Tools (CAE) kostspieliges Over-Engineering vermeiden. Darüber hinaus profitieren Unternehmen, die Digimat in Verbindung mit Hexagons MSC Nastran und MSC Apex verwenden, von erheblichen Zeiteinsparungen bei der Zertifizierung und Dokumentation ihrer Arbeit.

Antero 840CN03: Andockluke für das Raumfahrzeug Orion

Die Antero-Materialien kommen bereits an vorderster Front der Luft- und Raumfahrttechnik zum Einsatz und bilden wichtige Innovationen zeitnah in der Realität ab. So fertigt Lockheed Martin den Deckel der Andockluke für NASAs Raumfahrzeug Orion mit Antero 840CN03. Die neuen Simulationswerkzeuge ermöglichen eine rigorose digitale Produktentwicklung- und analyse sowie eine virtuelle Fertigung, sodass mehr Produktentwicklungsteams die additiven Fertigungslösungen von Stratasys für die Luft- und Raumfahrt einsetzen und risikofreier gestalten können.

„Die Kooperation mit Stratasys unterstützt die Branche bei der kosteneffizienteren Entwicklung leichterer, leistungsfähigerer Designs in jedem Konstruktionstool.“

– Aziz Tahiri, Hexagon Manufacturing Intelligence

Aziz Tahiri, Vice President of Global Aerospace and Defense bei Hexagon Manufacturing Intelligence, sagte: „Vor dem Hintergrund, dass die Luft- und Raumfahrtindustrie weiterhin auf nachhaltigere Designs drängt, spielt die Erschließung des Leichtbaupotenzials von Thermoplasten und 3D-Druck eine entscheidende Rolle.“ Dank der leistungsfähigen Simulationstechnologie erhielten Hersteller Zugang zu proprietären Informationen, sodass ihnen bei der Lösungsfindung verlässliche Daten zur Verfügung stünden. „Mit Begeisterung sehen wir, wie die Kooperation mit Stratasys die Branche bei der sicheren und kosteneffizienteren Entwicklung leichterer, leistungsfähigerer Designs in jedem Konstruktionstool unterstützt und wesentlich zur rascheren Markteinführung von Flugzeugen der nächsten Generation beiträgt“, so Tahiri.

„Dank der Erkenntnisse und verwertbaren Daten der Simulationstechnologie von Hexagon zeichnet sich der wachsende Einsatz von 3D-gedruckten Materialien in der Luft- und Raumfahrt deutlich ab.“

– Foster Ferguson, Stratasys

Foster Ferguson, Leiter des Geschäftssegments Luft- und Raumfahrt bei Stratasys, ergänzte: „Die Thermoplaste Antero 840CN03 und Antero 800NA überzeugen mit beispielloser Festigkeit sowie chemischer- und Temperaturbeständigkeit.“

Ferguson weiter: „Aufgrund ihrer Fähigkeit, Aluminium und Stahl in bestimmten Anwendungen zu ersetzen, und dank der Erkenntnisse und verwertbaren Daten der Simulationstechnologie von Hexagon zeichnet sich der wachsende Einsatz dieser 3D-gedruckten Materialien in der Luft- und Raumfahrt deutlich ab.“ Man sei überzeugt davon, dass sie die komplexen Leistungsanforderungen der Hersteller erfüllen und dank der Kombination von innovativer Modellierungssoftware mit 3D-Druck die Produktionszeiten von Monaten auf Tage verkürzen können.

Im Rahmen der bereits über ein Jahrzehnt andauernden Partnerschaft zwischen Stratasys und Hexagon wurden mehrere thermoplastische Hochleistungsmaterialien — z. B. Ultem 9085, Ultem 9085 CG, Ultem 1010 und Nylon12CF — charakterisiert und der Material- und Modellierungssoftware Digimat von Hexagon hinzugefügt. (eve)

Hier finden Sie mehr über: