Dem Fraunhofer-Institut für Lasertechnik ILT ist es möglich, additiv gefertigte Sensoren direkt auf Bauteile zu drucken. Die Sensoren können Echtzeitdaten unter anderem für Predictive Maintenance liefern. Ein neues Verfahren ermöglicht zudem das nahtlose Einbringen von Sensoren während des additiven Herstellungsprozesses von Bauteilen im Laser Powder Bed Fusion.

Derzeit werden Sensoren in den meisten Anwendungen manuell auf die Oberflächen von Bauteilen angebracht. Das Fraunhofer ILT hat eine Sensorinfrastruktur für intelligente Industrieanwendungen entwickelt und mithilfe von additiven Fertigungsverfahren realisiert. Neben Sensoren auf der Bauteiloberfläche lassen sich durch das neu entwickelte Verfahren auch Sensoren direkt in die Bauteile integrieren. Dadurch können wichtige Kenndaten über die Belastung innerhalb des Bauteils gesammelt werden.

Die manuelle Applikation von Sensoren ist oft nicht präzise genug, schließlich arbeiten die Sensoren im µm-Bereich, um Vibrationen, Beschleunigungen oder kleinste Verformungen zu registrieren. Samuel Moritz Fink, Gruppenleiter Dünnschichtverfahren am Fraunhofer ILT: „Das manuelle Aufbringen von Sensoren ist in vielen Fällen zu ungenau und nicht reproduzierbar. Zudem fordern die Anwender zunehmend automatisierbare Prozesse.“

Laser.Region.Aachen: Networking treibt additive Fertigung voran

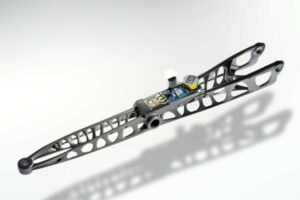

PKW Querlenker mit additiv gefertigtem Sensor

Eine Anwendung, an der das Fraunhofer ILT gearbeitet hat, ist ein PKW Querlenker mit additiv gefertigtem Sensor. „Der Kraftsensor, den wir auf den Querlenker gedruckt haben, ist inklusive Isolations- und Schutzschicht sowie Anschlüsse nicht einmal 200 µm dick“, erklärt Fink. „Damit lassen sich die wirkenden Kräfte im Einsatz zu jedem beliebigen Zeitpunkt bestimmen.“ Diesen Prototyp haben die Fraunhofer-Forschenden für den Rennsport entwickelt. Der Sensor misst kontinuierlich die Kraftänderung etwa bei Kurvenfahrt und warnt vor Defekten, bevor sie entstehen.

Bild: Fraunhofer ILT, Aachen

„Der Kraftsensor registriert kleinste Risse, die auftreten, bevor sie zum Versagen des Bauteils führen“, so der Gruppenleiter. Neben einem Kraftsensor lassen sich auch andere Sensoren aufbringen etwa zum Erfassen von Temperatur, Vibrationen oder Schall, Druck oder Beschleunigung, Licht, Spannung, aber auch für die Bestimmung unterschiedlicher Gase und Flüssigkeiten. Spezielle Kunststoffe für die Isolations- und Schutzschichten ertragen Temperaturen von bis zu 300 °C.

Das Anwendungsspektrum dieses Verfahrens ist breit, vor allem, weil es geeignete Echtzeitdaten für Predictive Maintenance liefert:

- Batteriezellen lassen sich einzeln überwachen,

- Wartungsintervalle bei Offshore-Windkraftanlagen lassen sich optimieren

- Prozesse im Maschinen- und Anlagenbau lassen sich verbessern

Nahtlose Einbindung von Sensoren während des 3D-Drucks

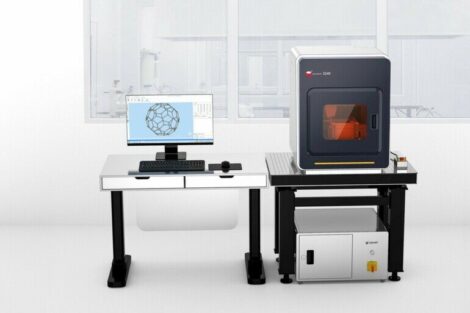

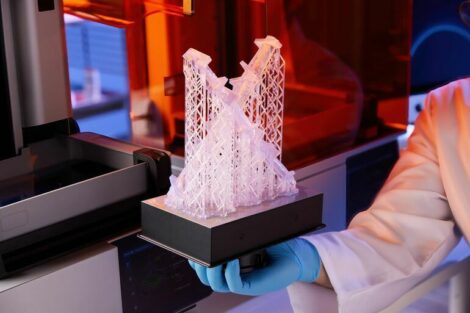

Das Fraunhofer ILT entwickelte ein Verfahren, das die nahtlose Einbindung von Sensoren während des additiven Herstellungsprozesses ermöglicht. Mithilfe von Struktur-3D-Druck-Verfahren wie dem Laser Powder Bed Fusion (LPBF) können gedruckte Sensoren direkt in die Bauteile integriert werden, während sie entstehen. Diese Technologie erforschte das Team des Fraunhofer am Beispiel eines additiv gefertigten Fräskopfs.

Bild: Fraunhofer ILT, Aachen/Volker Lannert

Der Struktur-3D-Druck-Prozess mittels LPBF wird unterbrochen, um Dehnungsmessstreifen mithilfe eines digitalen Funktionsdruckverfahrens und laserbasierter thermischer Nachbehandlung zu integrieren. Anschließend wird der Strukturdruckprozess fortgesetzt, um das intelligente Bauteil fertigzustellen. Durch die Kombination von Struktur- und Funktionsdruck sowie laserbasierter Nachbehandlung lassen sich Bauteile mit integrierter Sensorik vollständig additiv herstellen. Dies ermöglicht nicht nur die präzise Platzierung von Sensoren für anspruchsvolle Zustandsanalysen, sondern auch den Schutz dieser Sensoren vor mechanischen Umwelteinflüssen.

Bild: Fraunhofer ILT

„Die Geometrie der Sensoren kann je nach Bauteil individuell angepasst werden, und zukünftig sind sogar weitere Funktionselemente wie integrierte Heizer denkbar“, sagt Fink. „Diese Technologie eröffnet vielfältige Anwendungsmöglichkeiten, von der Fertigung in den Bereichen Werkzeug- und Maschinenbau bis hin zur Automobilindustrie und darüber hinaus in den Sektoren Energie, Luft- und Raumfahrttechnik.“ (eve)