3D-Druck ist im Grund ein alter Hut. Schon vor gut einem Vierteljahrhundert hat der Autobauer BMW die additive Fertigung genutzt, um Sonderbauteile für Rennwagen herzustellen. Abseits dieser Pionieranwendungen, die oftmals Millionen Euro teuer waren, hat die Technologie allerdings ein stiefmütterliches Dasein gefristet, für den Mittelstand außerhalb der Reichweite. Doch das hat sich seit dem 3D-Druck-Hype der 2010er-Jahre geändert. Plötzlich haben erste Privatpersonen 3D-Drucker gekauft und damit kleine Gegenstände hergestellt, beispielsweise Schlüsselanhänger oder bunte Trillerpfeifen für den Nachwuchs. Und Unternehmen, Universitäten und Hochschulen haben sich gefragt: Lässt sich die Technik nicht auch so modifizieren, dass der Mittelstand damit Kleinserien und Prototypen schnell und kostengünstig fertigen kann?

Die Antwort lautet ja, nach einiger Zeit der Forschungsarbeit. 2018 ist der 3D-Druck in fast allen Branchen angekommen. Schuhmacher fertigen individuelle Einlegesohlen, Caterer drucken ein Abbild des Brautpaars als Dekoration für die Hochzeitstorte, Zahnärzte Gebisskorrekturschienen. Als Druckmaterial kommen Kunststoffe, Titan, Gold, Messing, Kupfer und viele weitere Materialien zum Einsatz.

Umfrage: 50 % der deutschen Maschinenbauer nutzen 3D-Drucker

Der 3D-Druck gewinnt auch in der Maschinenbaubranche an Bedeutung. Knapp 50 Prozent der deutschen Firmen nutzen mittlerweile 3D-gedruckte Bauteile, zeigt eine Umfrage des Verbands Deutscher Maschinen- und Anlagenbauer (VDMA). Rund die Hälfte der Betriebe verwenden dabei Kunststoff als Druckmaterial, 25 % Metall, weitere 25 Prozent beide Rohstoffe parallel.

Und was lassen die Unternehmen mit dem 3D-Druck herstellen? Jeder zweite Befragte hat angegeben, die Additive Fertigung für das sogenannte Rapid Prototyping zu nutzen. Das schnelle Herstellen von Prototypen verkürzt die Dauer bis zur Produktreife.

Die andere Hälfte druckt Kleinserien, Werkzeuge und Ersatzteile. Der 3D-Druck scheint sich also zu einer ernstzunehmenden Fertigungstechnologie zu entwickeln. Eine Technologie, die zudem wie gerufen kommt für das angehende Industrie-4.0-Zeitalter, eine Ära, welche die Karten in der Produktion neu mischt. Wurde es mit der Einführung des Fließbandes möglich, Großserien identischer Produkte zum kleinen Preis zu fertigen, müssen Fabriken in Zukunft eine Vielzahl individueller Produkte herstellen – allerdings immer noch zum möglichst kleinen Preis. Klassische Fertigungstechnologien wie der Spritzguss drohen an ihre Grenzen zu stoßen. Denn die Herstellung von Spritzgusswerkzeugen ist mit Kosten und Zeitaufwand verbunden, der sich für Kleinserien kaum rentiert.

3D-Druck spart Zeit und Kosten

3D-Drucker stellen Unikate oder Kleinserien von Sonderbauteilen – etwa Zahnräder, Verschleißteile und Greifer – in wenigen Stunden her, ganz ohne Werkzeuge. Die Geräte brauchen dafür lediglich eine CAD-Datei mit dem digitalen Bauplan des Produkts. Werkzeug-, Rüst- und Lagerungskosten entfallen. Ein Beweis für die Einsparungsmöglichkeiten liefern 3D-gedruckte Zahnräder des Kölner Motion-Plastics-Spezialisten Igus. Das Unternehmen ist seit 1964 auf die Herstellung von Kunststoffteilen für die Industrie spezialisiert, nutzt dafür seit jeher das Spritzgussverfahren.

Seit 2014 stehen in den Kölner Werkhallen allerdings auch 3D-Drucker. Kunden können die reibungs- und verschleißfreien Hochleistungskunststoffe in der additiven Fertigung nutzen und so schmier- und wartungsfreie Unikate und Kleinserien schnell und kostengünstig drucken lassen. Dabei hat der Konstrukteur ein hohes Maß an Freiheit im Design und spart dabei auch noch Kosten und Zeit.

Selektives Lasersintern (SLS) vs. Fused Deposition Modelling (FDM)

Auf dem Markt existieren verschiedene 3D-Drucktechnologien. Zu den bekanntesten zählen das Selektive Lasersintern (SLS) und das Fused Deposition Modelling (FDM), auch bekannt als Schmelzschichtverfahren. Beim FDM schmilzt der 3D-Drucker Filament, einen thermoplastischen Kunststoff, der auf einer Spule aufgewickelt ist. Die Schmelze fließt anschließend durch die Düse eines beweglichen Druckkopfes, des sogenannten Hotend. Sobald der Kunststoff diesen verlässt, erstarrt er. Schicht für Schicht entsteht das gewünschte Objekt. Für Überhänge und Hinterschneidungen druckt der Extruder Stützstrukturen, die sich nach dem Druck mit wenigen Handgriffen entfernen lassen. Professionelle FDM-Drucker kosten wenige Tausend Euro, sodass sie bei immer mehr Unternehmen zum Anlagenbestand zählen.

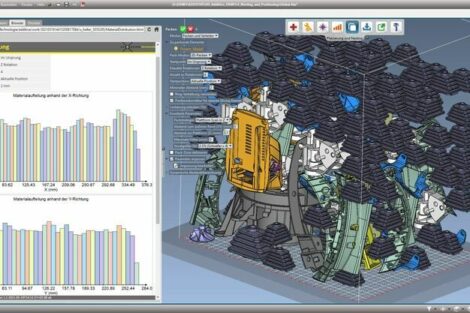

Wesentlich teurer sind hingegen SLS-Drucker, deren Kosten im unteren sechsstelligen Bereich liegen. SLS-Drucker funktionieren wie folgt: Ein Beschichter breitet eine 0,1 mm dünne Kunststoffpulverschicht auf einer Bauplattform aus. Statt eines Extruders kommt ein Laser zum Einsatz, der das Pulver verschmilzt – überall dort, wo laut CAD-Datei das Bauteil entstehen soll. Die Plattform senkt sich anschließend ab und der Prozess beginnt erneut, solange, bis das Element fertig ist. Drucken lassen sich selbst filigranste Geometrien.

Mit dem SLS-Druck lassen sich parallel deutlich mehr Bauteile im Bauraum fertigen, zusätzliche Stützstrukturen sind nicht notwendig. Am Ende besitzen die SLS-gefertigten Teile eine höhere Festigkeit und lassen sich auch bei höheren Lasten einsetzen.

Aufgrund dieser Vorteile hat Igus jetzt auch seine Kapazitäten im SLS-Druck verdreifacht, um dem Kunden schnell und kostengünstig das gewünschte Bauteil zu liefern. Doch unabhängig davon für welches Verfahren sich der Kunde am Ende entscheidet, Igus bietet ihm mit dem 3D-Druckservice auf der Seite www.Igus.de/3DDruckservice die Möglichkeit, seine CAD-Daten hochzuladen, den Werkstoff auszuwählen und das gewünschte Verschleißteil drucken zu lassen.

Industrietauglichkeit steht und fällt mit der Qualität des Filaments

Bauteile aus dem 3D-Drucker sind aber nur dann industrietauglich, wenn ein hochwertiger Kunststoff zum Einsatz kommt. Klassiker wie Polylactide (PLA) und Arcylnitril-Butadien-Styrol (ABS) weisen hohe Reibwerte auf und verschleißen schnell. Igus hat deswegen in den vergangenen Jahren ein Portfolio aus sieben Tribo-Filamenten sowie zwei SLS-Pulvern entwickelt. Sie sind qualitativ so hochwertig wie die Kunststoffe, die das Unternehmen seit Jahrzehnten für den Spritzguss einsetzt. Es gibt unterschiedlichste Ausführungen – etwa für Hochtemperaturanwendungen oder den direkten Lebensmittelkontakt.

Die Industrietauglichkeit haben die Igus-Ingenieure im Testlabor bewiesen, wo sie Verschleiß und Reibwerte der Kunststoffe testen, mit jährlich 135 Billionen linearen, schwenkenden und rotierenden Bewegungen. Bei einem der Tests zeigte ein 3D-gedrucktes Zahnrad aus ABS, belastet mit 1,2 Nm, nach 75 Stunden einen hohen Verschleiß. Die Zähne waren abgeschliffen, nahe am vollständigen Verschleiß. Anders ein Zahnrad gedruckt aus Iglidur i180-PF. Das Filament hielt einer Belastung von

2,9 Nm 140 Stunden lang stand. Das Profil der Zähne war fast unverändert, es zeigte sich lediglich bei starker Vergrößerung eine kaum sichtbare Abnutzung der Kunststoffoberfläche.

Verschleißfeste Zahnräder online konfiguriert

Damit Anwender einfach ihr gedrucktes Zahnrad mit komplexer Evolventenverzahnung konfigurieren können, bietet Igus mit dem Zahnradkonfigurator ein praktisches Tool an. In wenigen Schritten muss der Anwender dafür nur die Daten seines Zahnrades wie Zahnmodul, Zähnezahl, Breite sowie Innendurchmesser der Bohrung angeben. Daraufhin wird automatisch ein 3D-Modell angezeigt, das als STEP-Datei exportiert werden kann. Mit Upload der Datei im Igus 3D-Druckservice lässt sich das konfigurierte Zahnrad aus dem extrem langlebigen SLS-Material Iglidur I3 direkt bei Igus bestellen.

Damit der Kunde auch die Lebensdauer seines verschleißfesten Zahnrads ermitteln kann, hat Igus jetzt den Zahnrad-Lebensdauerrechner entwickelt. Mit diesem erhält der Nutzer in nur drei Schritten eine konkrete Aussage über die Lebensdauer und die Einsatzgrenzen seiner Zahnradpaarung. Im ersten Schritt muss der Nutzer zunächst wieder die Zähnezahl, die Breite und den Zahnmodul der Zahnradpaarung eingeben. Hier kann der Kunde zwischen Zahnrädern aus Iglidur I3, einem Metall oder auch einem anderen Kunststoff wählen.

Im zweiten Schritt fragt das Tool nach der Geschwindigkeit und dem Drehmoment des großen oder kleinen Zahnrades, abhängig davon von welchem Zahnrad die Werte vorliegen. Im letzten Schritt gilt es, die Einschaltdauer des gedruckten Zahnrades, die Arbeitsweise, die Umgebungstemperatur und den Sicherheitsfaktor zu bestimmen. Auf Basis der angegebenen Parameter kann das neue Online-Tool die Lebensdauer des 3D-gedruckten Zahnrades in Sekunden ermitteln.

Labortests beweisen: Tribo-SLS-Pulver stellt POM in den Schatten

Beim SLS-Druck steht und fällt die Industrietauglichkeit mit der Qualität des Kunststoffpulvers. Auch hier investiert Igus Forschungsarbeit. Das Unternehmen hat unter anderem Iglidur I3 geschaffen, ein Lasersintermaterial, speziell entwickelt für den 3D-Druck von Zahnrädern und Verschleißteilen. Auch für dieses Material beweisen Labortests die hohe Abriebfestigkeit und lange Lebensdauer: Im Schwenktest bei 1440° bei einer Geschwindigkeit von 0,1 m/s und einem Drehmoment von 2,2 Nm trat ein additiv gefertigtes Zahnrad aus Iglidur I3 gegen ein POM gespritztes und ein aus POM gefrästes Zahnrad an. Alle Zahnräder besaßen 30 Zähne und eine Breite von 16 mm. Während das gespritzte Zahnrad aus POM schon nach 4000 Zyklen ausfiel und auch das gefräste POM-Zahnrad nach 12 500 Zyklen brach, hielt das Zahnrad aus Iglidur I3 fast 20 000 Zyklen stand.

Fazit

Klassische Fertigungstechnologien sind zum jetzigen Zeitpunkt die erste Wahl, wenn es darum geht, Bauteile in großen Stückzahlen zu fertigen. Beispielsweise amortisieren sich die Anschaffungskosten für ein verhältnismäßig teures Spritzgusswerkzeug bei Großserien beispielsweise relativ schnell. Anders sieht es beim Rapid Prototyping oder Kleinserien aus. Hier etabliert sich der 3D-Druck als ernstzunehmende Fertigungsmethode, die bei Kleinteilen auch noch bei Stückzahlen von bis zu 10 000 interessant sein kann. Zukünftig könnte sich das Gewicht sogar in Richtung größerer Stückzahlen verschieben. Denn 3D-Drucker werden nicht nur immer schneller. Die Geräte werden in absehbarer Zeit auch mit mehreren Lasern oder Druckköpfen gleichzeitig arbeiten.