Eine Mittelkonsole für einen 50 Jahre alten Ford beweist: Fehlende Ersatzteile können durch Reverse Engineering nachgebildet werden. Ist ein Musterteil vorhanden, ist Scannen die schnellste Methode, um ein Teil zu duplizieren. Bei dunklen, glänzenden oder transparenten Oberflächen erleichtert das Aesub Scanningspray die digitale Datenerfassung.

Inhaltsverzeichnis

Scanningspray erleichtert Scan-Prozess

CAD-Modell und 3D-Druck – Zum Ersatzteil in acht Stunden

Scanningspray – Der Unterschied liegt in der Sublimationszeit

Reverse Engineering kommt in vielen Bereichen zum Einsatz. Je komplexer die geometrische Form, desto wichtiger ist die präzise Datenerfassung für eine passgenaue Nachbildung des Originalteils. Ein großer Bedarf besteht unter anderem bei alten Fahrzeugen, die schon seit Jahrzehnten nicht mehr gefertigt werden. Durch die Reproduktion der fehlenden Einzelteile, häufig per 3D-Druck, finden viele Liebhaber-Stücke zurück auf die Straße. Wie der Ford Cortina, dessen Produktion vor circa 50 Jahren eingestellt wurde. Entsprechend dünn gesät ist sein Ersatzteilmarkt. Für einen Ford Cortina Mark III XL war unter anderem die Mittelkonsole nicht mehr zu haben. Glücklicherweise gab es ein Referenzmodell, das für eine 3D-Reproduktion genutzt werden konnte.

Scanningspray erleichtert Scan-Prozess

Mit einem Artec Space Spider Scanner wurde die Referenzkonsole gescannt. Dieser Scanner erfasst komplexe Geometrien mit einer Genauigkeit von bis zu 0,05 mm und einer Auflösung von bis zu 0,1 mm. Herausfordernd waren dabei die schwarze Hochglanzoberfläche und die Vertiefungen im Bauteil, die relativ schwer zu scannen sind.

Um den Scan-Prozess zu erleichtern, wurde die Oberfläche der Referenzkonsole mit einem Scanningspray von Aesub mattiert. Das Spray wird aus einer Entfernung von ca. 15 cm gleichmäßig auf die glänzende Oberfläche aufgesprüht. Innerhalb weniger Sekunden entsteht eine hauchdünne weiße Schicht. Für die Cortina-Konsole wurde aus dem Repertoire an unterschiedlichen Sprayvarianten das Aesub blue verwendet, da es zum Scannen kleiner bis mittelgroßer Teile prädestiniert ist. Die aufgetragene Schichtdicke liegt bei ca. 8 – 15 µm.

Die beschichteten Flächen und Konturen konnten problemlos gescannt werden. Der besondere Vorteil: Die Sprühschicht beginnt nach circa zwei Stunden zu sublimieren. Nach vier Stunden hat sich die Schicht komplett aufgelöst. Somit musste das aufgetragene Spray nicht von der Konsole entfernt werden. Ein nachträgliches Reinigen entfällt damit komplett.

CAD-Modell und 3D-Druck – Zum Ersatzteil in acht Stunden

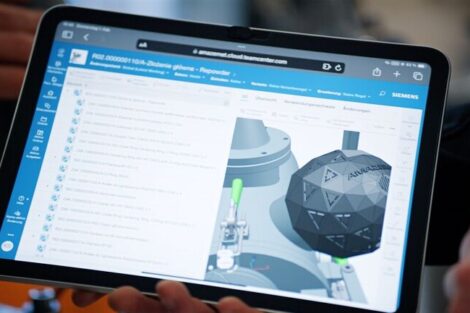

Ziel war es, ein originalgetreues Modell für den 3D-Druck zu erstellen. Innerhalb einer Stunde war das Teil für das Scannen vorbereitet, alle Daten waren erfasst und wurden zu einem CAD-Modell in Artec Studio verarbeitet, wobei einige zusätzliche Modellierungen in Autodesk Fusion 360 vorgenommen wurden. Schließlich wurde die endgültige STL-Datei für den 3D-Druck versandt. Nach acht Stunden war Schicht für Schicht eine exakte Kopie der passenden Konsole entstanden.

Scanningspray – Der Unterschied liegt in der Sublimationszeit

Von Aesub gibt es aktuell fünf unterschiedliche sublimierende Scanningsprays. Sie unterscheiden sich unter anderem hinsichtlich der Schichtdicke, der effektiven Scanzeit sowie der Sublimationszeit. Die Sprays sind für unterschiedliche Anwendungen bzw. Bauteilgrößen ausgelegt. Für kleine Teile beispielsweise gibt es ein sehr feines Spray, das Aesub Yellow, das mit einer Airbrush aufgetragen wird. Sehr große Teile werden hingegen mit einer Spray-Gun besprüht. Die Sublimationszeiten liegen je nach Spray zwischen einer und zwölf Stunden. Durch die dünne, homogene Schicht auf der Oberfläche sind die Scan-Objekte optimal für die optische Messung vorbereitet.

Da die Sprühschicht grifffest ist, kann das Teil jederzeit angefasst und neu positioniert werden. Auch können Referenzpunkte, zum Beispiel die Aesub Dots, auf der Sprühschicht platziert werden. Dadurch wird der gesamte Sprühprozess erheblich vereinfacht.

Die sublimierenden Scanningsprays sind frei von Pigmenten und dem gesundheitsgefährdenden Titandioxid. Es bleiben nach der vollständigen Sublimation keine Rückstände auf dem Bauteil oder der Umgebung zurück, so dass eine Beschädigung des Bauteils ausgeschlossen ist. Bauteile können somit direkt im Fertigungs- bzw. Messbereich besprüht werden. (eve)