Replique betreibt eine industrielle Plattform für den 3D-Druck. Was genau ist die Idee oder das Geschäftsmodell?

Lieferketten sind heutzutage zwar sehr effizient, aber damit auch störanfällig. Gerade im Ersatzteilmanagement stehen Unternehmen oft vor dem Problem, dass kritische Teile fehlen oder nur zu hohen Kosten über traditionelle Fertigungstechnologien beschafft werden können. Mit unserem digitalen Warenlager können wir diese Probleme lösen und Bauteile auf Abruf über ein angebundenes globales Netzwerk von 3D-Druckservicebüros lokal produzieren.

Diese Umstellung auf eine bedarfsgerechte Produktion macht die Herstellung von Ersatzteilen und Kleinserien effizienter und widerstandsfähiger. Durch unsere Plattform können wir die Lagerbestände reduzieren, Verfügbarkeit steigern und gleichzeitig das gebundene Kapital und damit verbundene Risiken senken.

Wie ist Replique entstanden?

Die Idee zu Replique entstand im Rahmen unserer Arbeit im Bereich der BASF-Initiative „Digitale Transformation“: Daten transportieren, statt physischen Produkten. Nach einem erfolgreichen Pitch im internen Geschäftsinkubator der BASF (Chemovator) konnten wir bereits erste renommierte Kunden wie Miele und Alstom gewinnen und Replique von der Idee hin zum Geschäft entwickeln. Nun sind wir eigenständig, mit STS Ventures als Lead Investor unserer Seed-Finanzierungsrunde.

Wie groß ist das Team von Replique jetzt?

Derzeit besteht unser Team aus insgesamt 16 Mitarbeitenden, die in verschiedenen Bereichen von Vertrieb, Marketing, IT, Engineering und Qualitätssicherung arbeiten. Jeder von uns trägt zum Erfolg von Replique bei und wir sind stolz darauf, gemeinsam durch dezentrale Fertigung auf Abruf Lieferketten von heute zu revolutionieren.

Replique wurde im Juni 2023 von Chemovator, dem Business-Inkubator der BASF, ausgegründet. Was bedeutet dieser Schritt für Ihr Unternehmen?

Die Ausgründung von Chemovator bedeutet für uns vor allem Unabhängigkeit und Wachstum. Während die BASF zwar aktiv im 3D-Druck-Markt tätig ist und sich dabei auf Materialien und Anwendungen konzentriert, dreht sich bei Replique alles um die digitale Seite des 3D-Drucks. Uns wurde daher schnell klar, dass wir uns als eigenständiges Unternehmen etablieren müssen, um in diesem dynamischen Marktumfeld agieren zu können.

Unsere Unabhängigkeit von BASF ermöglicht es uns, mit einem breiteren Netzwerk von Lösungsanbietern zusammenzuarbeiten. Aufgrund unserer Verbindung zur BASF bringen wir zudem ein tiefes Verständnis für Materialien, industrielle Standards und Prozessqualifikationen mit. Dieses Know-how ermöglicht es uns, genau das zu liefern, was unsere Kunden brauchen, um im AM-Bereich erfolgreich zu sein: einen unabhängigen Partner, der ihnen Zugang zum gesamten 3D-Druck-Ökosystem eröffnet.

Wie macht sich der Einfluss der Investoren bemerkbar?

Durch unsere Investoren erhalten wir nicht nur finanziellen Rückhalt, sondern auch einen strategischen Mehrwert. Unsere Investoren sind sehr gut in der Industrie vernetzt, was uns neue Marktchancen eröffnet. Langfristig wollen wir uns zudem international stärker etablieren. Auch hier können uns unsere Investoren durch ihre Erfahrung in Bezug auf Internationalisierungsstrategien unterstützen.

Welche konkreten Aufträge/Anwendungen bieten sich für Ihre 3D-Druck-Plattform an?

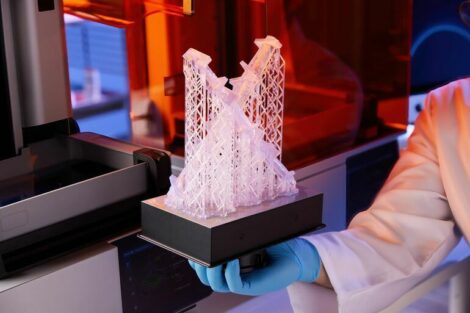

3D-Druck eignet sich im Grunde für alle Kleinserien und Einzelteile. Dazu zählen unter anderem das Ersatzteilgeschäft, bei dem Bedarfe oft schwer abzuschätzen sind, der Ramp-up neuer Produkte oder die Fertigung individueller Komponenten.

Denn für Kleinserien ist die traditionelle Fertigung in vielen Fällen nicht kosteneffizient, aufgrund der Herstellung teurer Gussformen. Dadurch kommt es auch zu hohen Mindestbestellmengen. Alle Teile auf Lager zu halten ist nicht sehr effizient. Sie nicht verfügbar zu haben, jedoch noch teuer.

Da helfen die digitale Lagerung und bedarfsgerechte Produktion immens. Mit unserer Plattform können Bestellungen einfach und in gleichbleibender Qualität wiederbestellt werden. Letztlich kann 3D-Druck auch als Back-up-Lösung für kritische Teile genutzt werden, die im Falle von Lieferkettenstörungen einfach reproduziert werden können.

Welche Dienstleistungen sind bei einem Auftrag möglich?

Je nach den individuellen Bedürfnissen unserer Kunden bieten wir eine breite Palette von Dienstleistungen an. Einige Kunden haben bereits druckfertige Dateien und benötigen nur Druckdienstleistungen. Andere brauchen Unterstützung bei der Identifizierung von 3D-druckbaren Teilen, bei der Auswahl von Materialien und Technologien oder gar beim Design sowie Reverse Engineering. Unser Ziel ist es, unsere Kunden bei jedem Schritt ihrer 3D-Druck-Reise zu unterstützen.

Gefertigt wird dezentral und kundennah, das heißt die Herstellung wird von Partnern übernommen. Wie viele Produktionspartner gibt es und wo überall in der Welt sitzen diese?

Wir haben aktuell mehr als 85 Produktionspartner auf allen sechs Kontinenten der Welt, in Druckern übersetzt sind das mehr als 2500. Unser Fokus liegt aktuell insbesondere auf Europa, hier haben wir in nahezu jedem Land Produktionspartner.

Wie wird die Qualitätssicherung bei einer solchen dezentralen Fertigung gewährleistet?

Zur Qualitätssicherung haben wir unter anderem das Qualitätsmodul RSure in unsere Plattform integriert. Produktionspartner füllen nach der Fertigung eine vom Kunden zuvor definierte Qualitäts-„Checkliste“ digital aus, die zentral mit den dazugehörigen Produktionsparametern auf der Plattform gespeichert wird. Zudem können wir Produkte mittels einer Art QR-Code „markieren“, sodass der Nutzer mittels einfachem Scan per Smartphone am Teil alle relevanten teilespezifischen Informationen erhält.

Wie sicher ist ihre Produktionsplattform? Wie können Sie den Schutz des geistigen Eigentums Ihrer Auftraggeber zuverlässig gewährleisten?

Durch Verschlüsselung unserer Plattform können wir die nötige Sicherheit im industriellen Umfeld gewährleisten. Dabei können wir auch die Druckaufträge selbst verschlüsseln. Das bedeutet, dass unser Druckpartner über die Plattform einen vorqualifizierten Druckauftrag erhält, den er nicht ändern kann. Er kann lediglich das passende Material im richtigen Drucker einlegen. Das setzt sowohl die Menge als auch Qualität der Druckparameter fest.

Welche additiven Fertigungstechnologien sind über Ihre Produktionspartner realisierbar?

Dank unserer Produktionspartner können wir auf alle gängigen additiven Fertigungstechnologien zurückgreifen, also von Polymerdruck wie FDM, SLS, SLA und MJF zu Metalldruck wie SLM, um nur einige Technologien zu nennen.

Welche Materialien sind möglich und welche Unterstützung gibt es bei der Auswahl?

Wir bieten eine sehr breite Materialpalette von Polymeren, Metall und Keramik. Dazu zählen auch Hochleistungspolymere und zertifizierte Materialien. Wir unterstützen Kunden dabei, traditionelle Materialien in 3D-Druck-Materialien zu übersetzen und das richtige Material für jeden Anwendungsfall zu finden. Dafür launchen wir zum Start der Formnext eine offene Materialdatenbank, mit der Anwender unkompliziert das optimale Material anhand unterschiedlicher Filteroptionen finden können. Unsere Kooperation mit vielfältigen Materialpartnern ermöglicht es, Materialexpertise und -innovation direkt an unsere Kunden weiterzutragen und bei der Entwicklung anwenderindividueller Materialien zu unterstützen.

Ihre Plattform ermöglicht es den Kunden, Teile bedarfsgerecht zu bestellen. Lässt sich der Prozess in andere Bestellkanäle integrieren?

Viele Unternehmen haben bereits eigene Bestellkanäle für Mitarbeiter und Kunden, wie Webshops oder ERP-Systeme. Um den Mehraufwand gering zu halten, können wir diese an unsere Plattform anbinden. Wie das funktioniert, zeigt unsere Zusammenarbeit mit Miele. Endkunden können über den Miele-Webshop einfach das 3D-gedruckte Zubehörteil bestellen. Die Bestellung wird im Hintergrund automatisiert über unsere Plattform abgewickelt und das Teil von unserem 3D-Druckpartner direkt an den Endkunden versendet.

Wie kann die Replique-Plattform zu mehr Nachhaltigkeit, Robustheit und Effizienz beitragen?

Ein anschauliches Beispiel für unsere Nachhaltigkeitsinitiative ist unsere Partnerschaft mit dem Gartenmöbellieferanten Siena Garden. In dieser Zusammenarbeit fertigen wir sogenannte „Ewige Ersatzteile“, darunter beispielsweise Fußkappen für Gartenstühle.

Durch diese Initiative ermöglichen wir Reparaturen von Produkten, für die zuvor keine Ersatzteile verfügbar waren. Obwohl die Ersatzteile zwar auf den ersten Blick relativ teuer erscheinen, ist das Konzept beim genaueren Hinschauen nicht nur nachhaltiger, sondern auch günstiger durch die Chance, die Gartenmöbel länger nutzen zu können.

Gleichzeitig reduzieren wir physische Lagerbestände, minimieren Transportwege und ermöglichen es Unternehmen durch On-demand-Produktion über eine Vielzahl unterschiedlicher Produktionspartner weltweit, flexibel auf Veränderungen zu reagieren. Ein perfekter Mix aus Effizienz und Resilienz.

Welcher war der außergewöhnlichste Auftrag?

Einer der außergewöhnlichsten Aufträge war die Herstellung von 3D-gedruckten Pokalen für die World Car Awards 2023 in Zusammenarbeit mit dem Designstudio Callum. Das sind nicht gerade Standardteile im industriellen Bereich. Das Projekt verdeutlicht jedoch das Potenzial von 3D-Druck bezüglich Designfreiheit, schnellem Time-to-Market und bedarfsgerechter Produktion in kleinen Serien. Wir haben uns sehr über die positive Resonanz aus der Automobilindustrie gefreut.