Metall-3D-Drucker finden Anwendung in vielen Schlüsselindustrien wie dem Werkzeugbau, der Automobilbranche und der Luft- und Raumfahrttechnologie. Spannend an ihnen ist jedoch nicht nur ihre Anwendung: Es entwickeln sich immer neue 3D-Druck-Verfahren, die die Einsatzmöglichkeiten von Metall-3D-Druckern erweitern. Hier eine Betrachtung.

Evelin Eitelmann, Redakteurin, Konradin Industrie

Aus der Serie Grundlagen-Wissen 3D-Drucker wurden noch veröffentlicht:

- Teil 1 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker beschäftigt sich mit SLS-Druckern, die im Selective-Laser-Sintering-Verfahren arbeiten.

- Teil 2 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker beschäftigt sich mit FDM-Druckern, die im Fused-Filament-Fabrication-Verfahren bzw. Fused-Deposition-Modeling-Verfahren arbeiten.

- Teil 3 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker beschäftigt sich mit SLA-Druckern, die im Stereolithografie-Verfahren arbeiten.

Inhaltsverzeichnis

1. Metall-3D-Drucker und ihre Verfahren

2. Welcher Metall-Werkstoff für welches Verfahren?

3. Forschungsfeld Metall-3D-Druck – Entwicklungen

Metall-3D-Drucker und ihre Verfahren

Wir stellen Ihnen hier die fünf Hauptverfahren, mit denen Metall-3D-Drucker arbeiten, mit ihren wesentlichen „Verzweigungen“ vor. Es gibt zudem zahlreiche Sonderverfahren. Gelegentlich verweisen wir auf unsere Fachartikel im Bereich Kunststoff-3D-Drucker, da die Prinzipien der Verfahren ähnlich sind, nur das Material ein anderes.

Die additive Fertigung für Metalle unterteilt sich in die fünf Hauptverfahren:

Powder Bed Fusion (PBF)

Das Powder-Bed-Fusion-Verfahren benutzt entweder einen beweglichen Laser- (Selective Laser Melting, SLM) oder einen Elektronenstrahl (Electron Beam Melting, EBM), um Metallpulver in einem Bauraum schichtweise selektiv lokal aufzuschmelzen. Beim Verfestigen des aufgeschmolzenen Materials entsteht ein Bauteil im Querschnitt.

Das SLM-3D-Drucker arbeiten mit Inert-Gas ihren 3D-Druckjob ab, während EBM-3D-Drucker mit Vakuum arbeiten.

Wer mehr zum Thema LPBF-Verfahren wissen möchte, dem sei Teil 1 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker empfohlen. Dort ist das Selective-Laser-Sintering-Verfahren ausführlich mit allen Vor- und Nachteilen beschrieben. Das LPBF- und das SLS-Verfahren ähneln sich, das Material differiert.

Bild: Konradin Mediengruppe

Direct Energy Deposition (DED)

Metall-3D-Drucker, die im Direct-Energy-Deposition-Verfahren arbeiten, arbeiten entweder mit einem Laserstrahl (Laser Engineering Net Shape, LENS) oder im Lichtbogenschweiss-Verfahren (Wire and Arc Additive Manufacturing, WAAM). Beim LENS-Verfahren wird Material in Pulverform aufgebracht und gleichzeitig durch einen Laserstrahl aufgeschmolzen. Das Erstarren generiert neue Schichten, die übereinander oder nebeneinander angeordnet werden. Metall-3D-Drucker, die im WAAM-verfahren arbeiten, verwenden Metalldraht. Dieser wird im Lichtbogenschweißverfahren geschmolzen und schichtweise örtlich aufgetragen. Es können alle schweißbaren Metalle verwendet werden.

Die meisten DED-3D-Drucker sind Industriemaschinen mit sehr großen Abmessungen, die eine geschlossene und kontrollierte Umgebung erfordern. Es besteht eine typische gerichtete Energiedeposition aus einer Düse, die auf einem Mehrachsen-Arm in einem geschlossenen Rahmen montiert ist und geschmolzenes Material auf der Werkstückoberfläche ablagert, wo es sich verfestigt. Der Prozess ähnelt im Prinzip der 3D-Druck-Technik bei der Materialextrusion. Bei DED kann sich eine Düse aber in mehrere Richtungen bewegen, mit bis zu fünf verschiedenen Achsen im Vergleich zu nur drei bei den meisten FFF-3D-Druckern.

Zusätzlich zur Möglichkeit, Teile von Grund auf neu zu bauen, besteht mit DED auch die Möglichkeit, komplexe beschädigte Teile zu reparieren.

Material Extrusion (MEX)

Metall-3D-Drucker, die mit Material Extrusion arbeiten, fertigen zunächst ein sogenanntes Grünteil additiv, das im Anschluss noch gesintert werden muss. Das Verfahren ist das Fused Deposition Modeling, bei dem Metall-Filament in einer Düse plastifiziert und schichtweise aufgetragen wird. Genauere Erläuterungen finden Sie in Teil 2 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker: FDM-Drucker

Im Bereich Materialextrusion hat sich ein weiterer Zweig herausgebildet: Das Fused-Granulate-Modeling-Verfahren (Composite Extrusion Modeling), das wir im Abschnitt „Forschungsfeld Metall 3D-Druck – Entwicklungen“ näher erläutern werden. Das Verfahren fällt unter die Kategorie Multimaterial-3D-Druck und verbindet je nach Art der Anwendung die Vorteile beider Materialien, Kunststoffe und Metalle, miteinander.

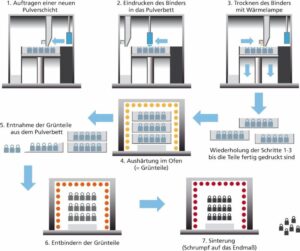

Binder Jetting (BJ)

Beim Binder Jetting entsteht ein Werkstück, das mit Bindemitteln versehen anschließend gesintert werden muss. Die einzelnen Prozessschritte erklärt die Grafik.

Bild: Fraunhofer IFAM

Material Jetting

Beim Material-Jetting wird der Werkstoff aus Hunderten winziger Düsen in einem Druckkopf ausgegeben, um ein Teil Schicht für Schicht zu erstellen. Das hier erwähnenswerte Verfahren ist das Nano Particle Jetting (NPJ), bei dem aus dem Support- und Druckmaterial ultradünne Schichten entstehen. Nach Auftreffen des Materials verdampft das Lösemittel im beheizten Bauraum und die Nano-Partikel bilden das Bauteil, das so über höchste Auflösungen verfügt.

Das Material ist eine Kombination aus festen Nanopartikeln und einer flüssigen Suspension.

Stützstrukturen werden, damit sie später besser entfernt werden könne, aus gesondertem Material hergestellt.

Bild: HP

Welcher Metall-Werkstoff für welches Verfahren?

| SLM | EBM | LENS | FDM | BJ | NPJ | |

| Aluminium | X | X | ||||

| Bronze | X | X | ||||

| Edelmetalle | X | X | ||||

| Edelstahl | X | X | X | |||

| Keramik | X | |||||

| Kobaltchromlegierung | X | X | ||||

| Kobaltlegierung | X | X | ||||

| Kupfer | X | X | ||||

| Nickellegierung | X | X | X | |||

| Stahl | X | X | X | X | ||

| Titan | X | X | X | X | ||

| Werkzeugstahl | X |

Forschungsfeld Metall-3D-Druck – Entwicklungen

Composite Extrusion Modeling (CEM-Verfahren)

Das Composite Extrusion Modeling (CEM) kombiniert den etablierten Pulverspritzgießprozess (PIM) mit den Verfahrenstechniken der additiven Fertigung (AM). Dabei orientiert sich CEM in den Grundzügen sowohl am Fused Deposition Modeling (FDM), als auch am Pulverspritzgießprozess (PIM) und verknüpft beide Ansätze zu einer additiven 3D-Fertigungsstrategie.

Anbieter von CEM-3D-Druckern

Der Anbieter AIM3D GmbH, Rostock, bietet dazu patentierte 3D-Drucker in zwei Bauraumklassen an: ExAM 255 und ExAM 510. Diese Multimaterial-3D-Drucker arbeiten nach dem Fused Granulate Modeling-Prinzip (FGM). Das FGM-Verfahren basiert auf dem weit verbreiteten Schmelzschichtverfahren (FDM/FFF) und gehört damit zu den additiven Fertigungsverfahren und zur Gruppe der Material Extrusion (MEX), Untergruppe Fused Granulate Fabrication (Pellet-MEX).

Im CEM-Verfahren verwendete Materialien

Ausgangsmaterial (Feedstock) einer CEM-Fertigung sind Metall-/Keramikpulver plus thermoplastische Binderkomponenten vorgemischt als Polymer-Granulat im 3D-Drucker. Anschließend erfolgt der Bauteilaufbauprozess im Drucker. Werden Metall/Keramik verarbeitet, entsteht ein sog. „Green Part“, welcher für die Sintereinheit entbindert werden muss um ein „Brown Part“ zu werden. Finale Nachbearbeitung ist das Sintern um die Verbindung der Metallpartikel im Bauteil zu erzeugen und die Dichte zu erhöhen mit dem Ergebnis eines fertigen „Metal Part“. In der Prozesskette muss natürlich der Volumenschrumpf ausbalanciert werden.

Materialvielfalt und Materialeigenschaften

Das Alleinstellungsmerkmal eines 3D-CEM-Druckers ist die Materialvielfalt mit der Verarbeitbarkeit von Polymeren, Metallen und Keramik auf einer universellen 3D-Druckanlage. Dies wird optional ergänzt durch eine Verfahrenskombination (hybride Bauteile) oder Materialkombinationen (Mehrkomponententechnik). Identisches, zertifiziertes Material anstelle von Filamenten bedeutet gleiche bis vergleichbare Eigenschaften zum Spritzguss, wie Wärmeleitfähigkeit, Medienresistent, Dämpfung, mechanische Eigenschaften, Schrumpf oder Dichte.

3D-Druck eines Metall-Spritzgieß-Werkzeuges mit konturnahen Kühlkanälen

Liquid Metal Printing (LPM-Verfahren)

Das LMP-Verfahren ist ein Mikrogießprozess und verwendet Metalle in Drahtform. Es erzeugt ein homogenes Mikrogefüge bei Streckgrenzen, die gleich oder zum Teil auch über den Werten des Ausgangsmaterials liegen. Dabei punkte das Verfahren, laut Unternehmen Grob, mit einer höheren Aufbaurate als vergleichbare LPBF-Anlagen und mit einer besseren Bauteilauflösung, verglichen mit aktuellen DED (Direct Energy Deposition)-Verfahren.

Anbieter von LPM-3D-Druckern

Mit der GMP300 bietet Grob seinen Kunden eine zuverlässige, effiziente und kostenbewusste Anlagentechnik mit einer hohen Fertigungsflexibilität für die Einzel- und Kleinserienfertigung.

Metal Powder Aplication (MPA)

Im Bereich der DED-Verfahren hat sich noch ein weiterer Zweig herausgebildet: Das Metal-Powder-Application-Verfahren (MPA-Verfahren). Hierbei wird Metallpulver mit sehr hoher kinetischer Energie schichtweise aufgebracht. Die Pulverpartikel werden mit Hilfe eines Trägergases auf sehr hohe Geschwindigkeiten beschleunigt und durch eine Düse auf das jeweilige Substrat aufgebracht. Der Durchmesser des aus der Düse austretenden Pulverstrahls von mehreren Millimetern und mögliche Aufbauraten von mehr als 200 cm³ pro Stunde prädestinieren das MPA-Verfahren für vergleichsweise massiven Volumenaufbau auf mittleren bis großen Bauteilflächen.

Anbieter von MPA-3D-Druckern

Die Maschinenfabrik Hermle hat das MPA-Verfahren entwickelt und bietet als Dienstleistung an. Basis des MPA-Metall-3D-Druckers ist ein umgebautes Bearbeitungszentrum. Anwendung findet das MPA-Verfahren beispielsweise bei der Herstellung einer konturnahen Kühlung bei Spritzgiessformen.

Quellen:

https://www.3ds.com/de/make/guide/process/directed-energy-deposition

https://www.aim3d.de/prozesse/composite-extrusion-modeling

https://www.3ds.com/de/make/guide/process/material-jetting

https://www.ifam.fraunhofer.de/de/technologien/metal-binder-jetting-vom-prototyp-zur-serienfertigung.html

https://www.hermle.de/de/dienstleistungen/generativ_fertigen/technologie

Hier geht es zu den Metall-3D-Druckern: