IBL Hydronic entwickelt und fertigt Steuerungssysteme für mobile Arbeitsmaschinen wie Baufahrzeuge, Agrar- und Forstmaschinen und Kommunalfahrzeuge. Das Unternehmen bietet hierfür sowohl die Hardware der Steuerungskomponenten als auch die entsprechende individualisierte Software an.

“Wir entwickeln innovative Lösungen in Sachen Hydraulik und Elektronik. Unser Portfolio reicht von einfachen Steuerblöcken bis hin zu anschlussfertigen Gerätesteuerungen inklusive fortschrittlicher Bedieneroberfläche”, erklärt Tom Heindl technischer Produktdesigner für den 3D-Druck bei IBL Hydronic.

Um schnell auf Kundenwünsche reagieren zu können, fokussiert sich IBL auf die hausinterne Produktion der Bauteile, bei deren Fertigung der 3D-Druck eine maßgebliche Rolle spielt.

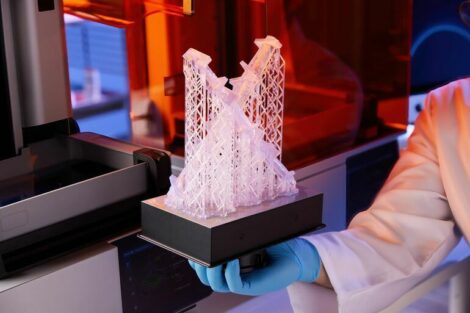

Fuse 1 SLS 3D-Drucker

Nachdem IBL bei einigen Aufträgen in der Vergangenheit an die konstruktiven und gestalterischen Grenzen herkömmlicher Produktionsverfahren stieß, wurden vermehrt 3D-Drucklösungen in Betracht gezogen. Zunächst wurden diese Aufträge durch externe 3D-Druckdienstleister realisiert, doch bis 2019 war der Bedarf so hoch, dass in den ersten hausinternen 3D-Drucker investiert wurde.

“Uns war es beim 3D-Druck immer sehr wichtig, dass optische Merkmale wie der Schichtenaufbau nicht sichtbar sind und wir außerdem unsere konstruktiven Freiheiten maximieren. Nach anfänglichen Qualitätsschwierigkeiten mit anderen 3D-Drucktechnologien, entschieden wir uns für einen Fuse 1 SLS 3D-Drucker”, so Heindl.

Keine Stützstrukturen

Heindl sieht die Vorteile des Fuse 1 in erster Linie in den nicht notwendigen Stützstrukturen, die durch die SLS 3D-Drucktechnologie mit Nylonpulver entfallen. Das Verfahren öffnete ihm so vermehrt Türen für wertvolle neue Aufträge, die er sonst nicht in dieser Form hätte realisieren können. Außerdem ist die einfache Bedienung des Druckers wertvoll für Heindl und sein Team, da so möglichst viele Kollegen die Option haben mit dem Drucker zu arbeiten und so die Prozesse bei IBL optimiert werden.

“Durch den Einsatz des SLS 3D-Druckers fallen bei uns konventionelle Fertigungsmethoden wie das CNC-Fräsen oder -Drehen weg. Dadurch sparen wir natürlich viel Zeit, Geld und Platz”, erzählt Heindl. Seit 2019 baut IBL den 3D-Druck stetig aus, um der wachsenden Nachfrage gerecht zu werden.

Kundenspezifische 3D-Drucklösungen

Ein bedeutender Vorteil der hausinternen Fertigung mit dem Fuse 1 ist die konstruktive Flexibilität, die Heindl und sein Team befähigt ihre Kundenzentrierung auf eine ganz neue Stufe zu stellen.

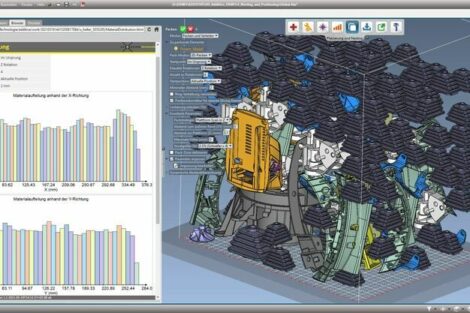

Bei Kunden wie Landmaschinen- oder Kommunalfahrzeugherstellern, die von IBL mit Steuerungen für ihre Geräte ausgestattet werden, kommen selten Standardbauteile zum Einsatz. Stattdessen fokussiert sich IBL auf die individuellen Herausforderungen und Wünsche der einzelnen Kunden und entwickelt spezifische Lösungen mit Hilfe ihres SLS 3D-Druckers. Damit hebt man sich bei IBL von anderen Marktbegleitern, die auf konventionelle Fertigungsverfahren wie zum Beispiel den Spritzguss setzen ab.

Ein Spritzgussverfahren ist außerdem mit hohen Kosten und Aufwand verbunden, was bei den geringen Stückzahlen nicht rentabel für das Unternehmen wäre. “Fahrzeughersteller in dieser Branche stellen üblicherweise Ihre Fahrzeuge und Geräte in eher kleineren Stückzahlen her was bedeutet, dass wir vieles in Stückzahlen von 100 bis 250 fertigen. Da kommt es für uns eben nicht in Frage in große Maschinenparks zu investieren, die nur für vereinzelte Aufträge und für geringe Stückzahlen genutzt werden würden”, erläutert Heindl.

Durch die genannten Vorzüge wie der schnellen Lieferfähigkeit, der Neukundengewinnung durch die konstruktiven Möglichkeiten und dem effizienten Einsatz des 3D-Druckers bei voller Auslastung, ist der Return of Investment des hausinternen Fuse 1 schnell erreicht.

3D-gedrucktes Steuerungsmodul

Für einen Landmaschinenhersteller entwickelte IBL Hydronic kürzlich in Rekordzeit eine individuell auf die Maschinen abgestimmte Bedienkonsole. Nach nur einem Monat war die Entwicklung des Steuerungsmoduls fertig und konnte dem Kunden vorgestellt werden.

Die Gehäuseteile wurden mit der SLS 3D-Drucktechnologie gedruckt, zusammengesetzt und mit einem Lederpolster als Armauflage versehen. Um nicht nur ein funktionales sondern auch optisch ansprechendes Modul zu bauen, hat man im Designprozess der 3D-Druckdaten eine Texturierung der Oberfläche vorgenommen. Anschließend wurden die SLS 3D-gedruckten Bauteile mittels eines Färbebads nachgefärbt und geglättet. Das Ergebnis: eine lederartige Oberflächenstruktur der SLS Endbauteile, die diese optisch aufwertet und das ganze Design abrundet.

SLS und SLA für mehr Gestaltungsfreiheit

Kleinere Einzelteile wie die weißen und orangenen Tasten wurden mittels SLA (Stereolithografie) 3D-gedruckt. Der SLA 3D-Druck erlaubt es als einer der wenigen 3D-Drucktechnologien lichtdurchlässige und durchsichtige Bauteile zu drucken. In dem Beispiel der Bedienkonsole von IBL konnten so beispielsweise Funktionen in die Software integriert werden, die blinkende Warnsignale der Tasten bei Systemfehlern abgeben.

Bei IBL werden die beiden 3D-Drucktechnologien SLS und SLA genutzt, um die volle Gestaltungsfreiheit der additiven Fertigung hinsichtlich Design und Funktionen auszuschöpfen.

Schnelle und flexible Entwicklungsprozesse

Weitere grundlegende Vorteile der additiven Fertigung in der Auftragsabwicklung bei IBL ist die Schnelligkeit und Flexibilität der Entwicklungsprozesse neuer Steuerungsmodule. Lange Vorlaufzeiten, die durch die Zusammenarbeit mit externen Fertigungsdienstleistern entstehen, können durch den hausinternen 3D-Druck eingespart werden und den Kunden können so wiederum schneller Ergebnisse geliefert werden. Außerdem können Veränderungen am Design viel einfacher und schneller durchgeführt werden als bei herkömmlichen Fertigungsmethoden.

“Man kann mit dem 3D-Druckverfahren auch mal schnell in die komplett andere Richtung arbeiten. Die Schnelligkeit in der ich die CAD-Datei geändert und ohne Werkzeug oder Maschinenanpassung drucken kann ist unschlagbar verglichen mit anderen Fertigungsmethoden wie eine CNC-Bearbeitung”, so Heindl.

Gesteigerte Wettbewerbsfähigkeit durch SLS 3D-Druck

Für Heindl und sein Team bedeuten die neuen Vorteile und Möglichkeiten nun die Skalierung von Materialien, Kapazitäten, aber auch der konstruktiven Gestaltungsmöglichkeiten. Durch Projekte wie der nahezu komplett 3D-gedruckten Bedienungskonsole wurde der Grundstein für neue Herangehensweisen gelegt und die Möglichkeiten für zukünftige Aufträge erweitert.