„Wir sind sehr stolz auf diese unglaubliche Besucherzahl: Denn immerhin konnten ja coronabedingt ganze Regionen z. B. aus Asien nicht anreisen. Hinzu kommt, dass wir die Technologie-Tage vier Monate vor der Weltleitmesse K veranstaltet haben – und nicht jeder kommt innerhalb von vier Monaten zweimal nach Europa. Die Technologie-Tage haben so ihren globalen Magnetfaktor wieder beweisen können, resümiert Juliane Hehl, die als geschäftsführende Arburg Gesellschafterin den Bereich Marketing und Business Development verantwortet.

Unter dem Technologie-Tage-Titel „Denkfabrik“ trat Arburg mit zahlreichen Praxisbeispielen den Beweis an, dass das Unternehmen nicht wartet, bis Themen aktuell werden, sondern Vorreiter sein möchte und frühzeitig zukunftsfähige Lösungen bietet. Erstmals war auch die Schwesterfirma InnovatiQ mit Lösungen für die additive Fertigung präsent.

Freeformer bringen neue Freiheiten

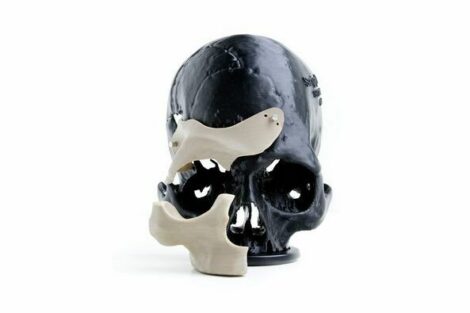

Auf den Technologie-Tagen wurden auch die Fortschritte des Arburg Kunststoff-Freiformens (AKF) mit dem Freeformer gezeigt: So lassen sich z. B. AKF-Bauteile bis zu 55 Prozent schneller fertigen bei gleichzeitig geringerem Materialeinsatz. Eine lückenlose Prozessdokumentation wird durch die Kundenportal-App „ProcessLog“ und ein schneller Online-Support mittels Arburg Remote Service ARS möglich. Ein weiteres Highlight waren AKF-Bauteile, die mittels Post Processing eine Oberflächengüte von Spritzgießteilen haben.

Im Arburg Prototyping Center (APC) im Kundencenter haben Experten gezeigt, wie man mit dem AKF-Verfahren Mehrwert schaffen kann. Dazu haben sechs Freeformer live verschiedenste Materialien, darunter PA10, PP, unterschiedliche TPU-Werkstoffe und Materialkombinationen davon verarbeitet.

Breites Spektrum an Werkstoffen

Das Materialspektrum für das AKF-Verfahren umfasst auch Hochtemperaturkunststoffe auf Basis von Polyetherimid (PEI) wie z. B. das für die Luft-und Raumfahrt zugelassene hochfeste und flammhemmende PEI/PC-Blend Ultem 9085. Dieses erfüllt auch die hohen Brandschutzanforderungen für den Schienenfahrzeugbau. Ein Alleinstellungsmerkmal des AKF-Verfahrens ist die additive Fertigung belastbarer Hart-Weich-Verbindungen, wie ein Freeformer am Beispiel von PP/TPU-Bauteilen demonstriert hat. Auch die prozesssichere Verarbeitung recycelter Werkstoffe und biobasierter Materialien ist für den Freeformer möglich. Mit dem Partner OTEC wurde zudem gezeigt, wie AKF-Bauteile durch Post Processing, wie z. B. Gleitschleifen, annähernd die gleiche Oberflächenqualität erreichen können wie Spritzteile.

Schneller zum funktionsfähigen Bauteil

Dank einer prozessoptimierten gitterförmigen Stützstruktur lassen sich AKF-Bauteile jetzt je nach Geometrie und Anwendung im AKF-Verfahren um bis zu 55 Prozent schneller additiv fertigen. Möglich wird die schnellere Baugeschwindigkeit durch eine Weiterentwicklung der Freeformer-Software. Für Bauteile mit Geometrien, die eine Stützstruktur erfordern, werden ab sofort die wasserlöslichen Materialien Armat 11 und Armat 12 so auf den beweglichen Bauteilträger aufgetragen, dass eine verfahrensoptimierte Gitterstruktur entsteht. Statt eines kompakten Aufbaus ergeben sich durch einen Füllgrad von nur rund 20 Prozent Leichtbau-Strukturen, die sich zudem im nächsten Schritt ohne Nacharbeit schneller als zuvor entfernen lassen. Das Stützmaterial lässt sich komplett auswaschen.

Prozesssicherer Schritt Richtung Industrialisierung

Die additive Fertigung hat als ergänzende Fertigungstechnologie längst in vielen Branchen etwa in der Medizintechnik, Automobiltechnik sowie Luft- und Raumfahrt Fuß gefasst. Arburg bietet die Möglichkeit zur hundertprozentigen Rückverfolgbarkeit und Dokumentation jedes einzelnen Bauauftrags. Das Maschinenbauunternehmen nutzt dabei Synergien und sein Know-how in Sachen Digitalisierung: Die Experten haben eigens für den Freeformer die App „ProcessLog“ des Kundenportals „arburgXworld“ entwickelt. Über einen QR-Code können zusätzlich die aufgezeichneten Prozessdaten über die komplette Bauzeit mit detaillierten Informationen zum Bauteil schnell verfügbar dargestellt werden. Das dort ausgedruckte Etikett enthält bereits Angaben zum Freeformer-System, den verwendeten Materialien, Auftragsstart und -ende, Bauzeit sowie Material- und Bauraumtemperatur.

Freeformer über IIoT-Gateway vernetzt

Um standardisiert z. B. mit dem Kundenportal „arburgXworld“ informationstechnisch vernetzt werden zu können, sind alle neuen Freeformer mit einem IIoT-Gateway ausgestattet und verfügen über Basis Connectivity. Arburg bietet auch für seine Freeformer den Arburg Remote Service (ARS) an, bei dem sich Hotline-Mitarbeitende in Abstimmung mit dem Kunden über eine geschützte und verschlüsselte Datenverbindung direkt auf die Steuerung der Maschine schalten. Der Maschinenbediener gibt den VPN-Zugang per Software-Schalter aktiv frei. Mit diesem sicheren Online-Support können die Kunden die Arburg-Kompetenzen zur Analyse sowie Optimierung der Prozesse nutzen.