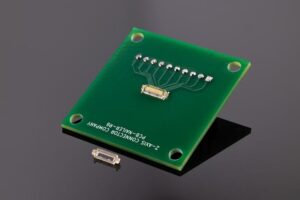

Mit der von Boston Micro Fabrication (BMF) entwickelten Präzisionsmikro-Stereolithografie lassen sich Mikrobauteile für die Elektronik in Serie fertigen. Bei dem Steckverbinder-Spezialisten Z-Axis Connector halten 3D-gedruckte Bauteile sogar den hohen Temperaturen im Lötofen stand.

Das amerikanische produzierende Unternehmen Z-Axis Connector konzentriert sich seit 1995 auf die Herstellung von Steckverbindern. Das Spektrum reicht von großvolumigen Serien für Konsumgüter bis zu Mikro- und Miniatur- Steckverbindern für die Industrie. Das Team aus Wissenschaftlern, Ingenieuren, Werkern und Managern produziert innovative und wettbewerbsfähige Steckverbinder nach vielfältigen Anforderungen. Oft geht es um Produkte, die mit herkömmlichen Mitteln nicht realisiert werden können. Eine große Rolle spielt die Einhaltung enger Toleranzen, doch mit den bisher eingesetzten 3D-Druckverfahren lassen sich maximal fünf Tausendstel Millimeter erreichen.

Der neue Dual-Resolution von BMF druckt in zwei unterschiedlichen Auflösungen

Mikropräzision mit PµSL

Ein neuer Mikropräzisions-3D-Drucker von BMF verschiebt diese Grenze mit der Präzisionsmikro-Stereolithografie (PµSL) auf ein bis zwei Tausendstel Millimeter und eröffnet neue Fertigungsmöglichkeiten für kompakte, leistungsstarke Steckverbinder. Eine Herausforderung bestand für Z-Axis darin, dass die mit einer Leiterplatte verbundenen, elastomeren Steckverbinder einen Wiederaufschmelz-Lötofen durchlaufen, der in einem 7,5-minütigen Zyklus eine Temperatur von 237 °C erreicht.

Dank der offenen Materialplattform von BMF konnte Z-Axis das Material Figure 4 HI Temp 300– AMB von 3D Systems verwenden, das für Temperaturen von bis zu 300 °C ausgelegt ist. Die im PµSL-Verfahren 3D-gedruckten Teile halten den hohen Temperaturen ohne Beeinträchtigungen stand. So kann Z-Axis die bewährte Fertigungstechnik auch für elektronische Systeme mit 3D-gedruckten Anschlüssen beibehalten.

Bild: BMF

Die Technologie von BMF ermöglichte Z-Axis den Übergang zu oberflächenmontierbaren Komponenten (SFC). Der Wegfall von Durchgangslöchern ergibt höhere Fertigungseffizienz, spart Platz auf den Leiterplatten und ermöglicht kompaktere Designs. So verschiebt Z-Axis die Grenzen des Machbaren und übertrifft die Standards der Elektronikfertigung bei Präzision und Innovation mit kürzeren Lieferzeiten und geringeren Kosten.

PµSL-Technologie für elektrostatisch ableitende Bauteile geeignet

Andere Kunden stellten mit der PµSL-Technologie von BMF sogar elektrostatisch ableitende Bauteile her. Im vergangenen Jahr wurde dazu das Kunstharz Formula1µ von Mechnano zertifiziert. Das Material hält Umgebungstemperaturen unter 90 °Celsius stand. (eve)