Dieser Artikel behandelt den aktuellen Stand und die Entwicklung der Automatisierung in der additiven Fertigung, insbesondere im Bereich der Herstellung von Metallbauteilen mittels SLM (Selective Laser Melting) / LPBF (Laser Powder Bed Fusion). Er zeigt, dass die additive Fertigung vor allem in der Luft- und Raumfahrt sowie in der Medizintechnik auf dem Vormarsch ist, da sie sich für hochwertige Teile in kleinen Stückzahlen eignet. Ein Beispiel für vollautomatisierte Prozesse ist die Herstellung von Zahnimplantaten in Deutschland.

Der Autor: Richard Kellett, Kellett Holdings

Wie weit ist die additive Fertigung auf dem Weg, sich neben der konventionellen Fertigung für die Herstellung von Serienteilen zu etablieren? Oder ist Additive Manufacturing nur ein Nischenmarkt? Dieser Artikel gibt einen Überblick über den Stand der Automatisierung von SLM- und LPBF-Maschinen, den am weitesten verbreiteten additiven Technologien für Metallbauteile.

Es ist erst wenige Jahre her, dass die Hersteller von Maschinen für die additive Fertigung Konzepte vorstellten, wie fahrerlose Transportsysteme (FTS) Bauteile automatisch in einer Fabrikhalle zwischen mehreren Maschinen bewegen. Allerdings ist die Realität komplexer als die schönen Konzeptvideos. Die größten Fortschritte bei der Verbreitung der additiven Fertigung sind eindeutig in der Luft- und Raumfahrt sowie in der Medizintechnik zu verzeichnen. Denn hochwertige Bauteile in kleinen Stückzahlen machen die additive Fertigung von Bauteilen am wirtschaftlichsten.

Zahnimplantate aus dem 3D-Drucker

Im Bereich der Zahnimplantate kann es sogar vorkommen, dass der Patient ein additiv gefertigtes Titanimplantat erhält, ohne es zu wissen. Bei der Herstellung der Implantate ist der gesamte Prozess schon automatisiert: Vom Scannen der Zähne des Patienten bis zur abschließenden Politur vor dem Einsetzen in den Mund des Patienten. Das ist in Deutschland wirtschaftlich interessant, weil viel Handarbeit ersetzt wird. Es handelt sich jedoch um einen Nischenmarkt, in dem der gesamte Prozess für die Massenindividualisierung von Zähnen optimiert wurde. Das heißt: spezielle Scanner, spezielle Software und spezielle Maschinen, um die Arbeit zu erledigen. Ein Know-how, das sich nicht direkt auf die industrielle Fertigung übertragen lässt. Aber das Beispiel zeigt, was möglich ist.

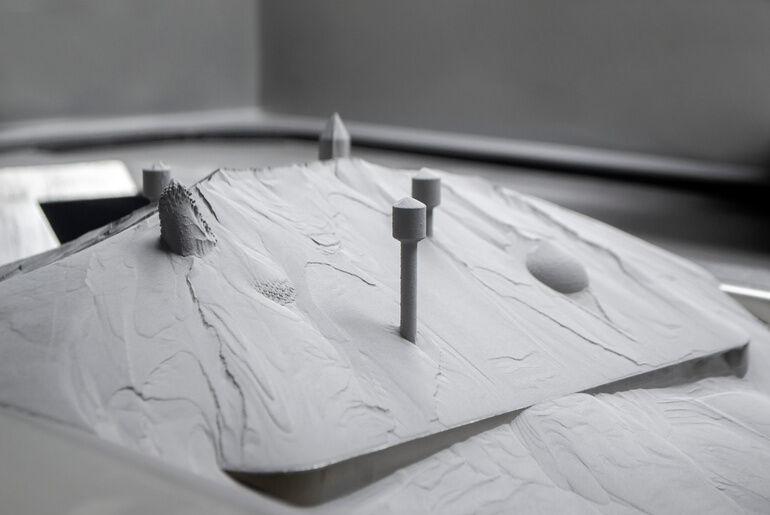

Laserpfade für Implantate

Die Herstellung medizinischer Implantate, wie z. B. Knie- oder Hüftgelenke, hat zu einigen Fortschritten bei der Software geführt. Die Verwendung standardisierter Bearbeitungs-Templates, Vorlagen oder Routinen zur Programmierung von Werkzeugwegen ist bei Werkzeugmaschinen gängige Praxis: Dies ist nun auch bei den Programmiersystemen für AM-Maschinen der Fall. In diesem Fall handelt es sich um Laserbahnen für Implantate. Ähnliche Teile oder Teilefamilien können so schnell und ohne großen menschlichen Aufwand programmiert werden.

Rückverfolgbarkeit von Bauteilen

Die Rückverfolgbarkeit von Bauteilen und deren Fertigungsdaten ist für die Medizintechnik von besonderer Bedeutung. Sie ist aber auch für andere Branchen relevant.CAM-Programmiersysteme für die additive Fertigung können einen automatischen Seriennummerngenerator enthalten. Das bedeutet, dass jedes einzelne Bauteil oder zumindest jede Bauplatte während der Produktion im Bauprozess mit einer individuellen Seriennummer versehen wird. Dies ist wichtig, da eine Bauplatte gleichzeitig 30 Teile enthalten kann. Dadurch wird das Teil mit seiner Position auf der Bauplatte und mit allen Prozessdaten des Bauauftrags verknüpft. Dadurch wird das Risiko einer nachträglichen Ergänzung der Seriennummer eliminiert und ein zusätzlicher Prozessschritt überflüssig.

Konstruieren für die additive Fertigung

Ein weiterer Bereich, in dem die Automatisierung eine wichtige Rolle spielt und spielen wird, ist die Konstruktion von Bauteilen. Denn gegenwärtig verfügen viele Unternehmen nicht über genügend Konstrukteure mit dem erforderlichen AM-Know-how. Der einfachste Weg, ein Teil für eine Fräs- oder Drehmaschine zu konstruieren, ist, mit einem Würfel oder Zylinder zu beginnen. In der additiven Fertigung ist die Konstruktion eines Würfels oder Zylinders als Ausgangspunkt allerdings schlecht, da die Formen mit Material gefüllt sind, was zu viel Zeit beim 3D-drucken benötigt. Die CAD-Systeme werden von daher immer besser darin, den Raum zwischen Funktionsflächen und anderen Komponenten automatisch zu konstruieren und so gleich für die additive Fertigung zu optimieren.

Ein gutes Beispiel hierfür ist ein Hydraulikblock. Traditionell fügt der CAD-Konstrukteur hier Bohrungen, Gewinde und oft auch 90°-Verbindungen in einen Würfel ein. In der AM-Konstruktion müssen die Verbindungsflächen definiert werden, an denen die Rohre und Ventile befestigt werden. Das CAD-System sollte dann das Volumen zwischen den Anschlüssen automatisch füllen. Das Ergebnis ist ein Hydraulikblock mit gekrümmten Verbindungen zwischen den Flächen, was gleichzeitig die Effizienz des Blocks verbessert, da 90°-Verbindungen vermieden werden.

Obwohl viele den Eindruck haben, dass die additive Fertigung sehr effizient ist, weil die Teile in einem einzigen Schritt fertig gestellt werden, sieht die Realität bei Metallteilen ganz anders aus. Schritte wie die Pulverentfernung, das Trennen der Teile von der Bauplatte und in den meisten Fällen die Wärmebehandlung oder das Spannungsarmglühen kommen noch hinzu.

Automatisierter Prozess bei BMW

Das Projekt IDAM ist eine Kooperation von zwölf Partnern aus dem AM-Bereich: Auf dem BMW Additive Campus in der Nähe von München fährt ein fahrerloses Transportsystem (FTS) zwischen verschiedenen Maschinen, um menschliche Eingriffe zu minimieren. Die Schritte direkt nach der AM-Maschine, die Pulverentfernung, das automatische Abtrennen des Bauteils von der Bauplatte und die automatische Vorbereitung der Bauplatte für den nächsten Baujob sind alles Schritte, die mit dem FTS realisiert werden. Erweiterungen sind nicht ausgeschlossen. Die Automatisierung dieser Prozesse hat den zusätzlichen Vorteil, dass der Bediener viel weniger mit dem pulverförmigen Material in Berührung kommt, was ein wichtiger Sicherheitsaspekt ist.

Die meisten Hersteller von AM-Maschinen, so auch Trumpf im Projekt IDAM, bieten mittlerweile Maschinen an, bei denen das Bauvolumen nach Beendigung des Baujobs entnommen werden kann. Somit findet die Abkühlzeit neben der Maschine statt und blockiert nicht die Bearbeitungszeit. Die Möglichkeit, das Bauvolumen aus der Maschine zu entnehmen, ist vergleichbar mit einer Palette für eine Fräsmaschine. Dies verkürzt nicht nur die Zeit zwischen den Bauaufträgen, sondern wird mittelfristig auch den Einsatz der Automatisierung verbreiten.

Zwei unterschiedliche Konzepte

Es gibt zwei weitere Automatisierungsphilosophien, die von den Maschinenherstellern verfolgt werden. Additive Industries aus den Niederlanden zum Beispiel bietet eine All-in-One-Maschine an. Dieses modulare System kann mehrere LPBF-Maschinen für die Teileherstellung und Module für die Pulverentfernung in einer Einheit integrieren, einschließlich der Automatisierung. Die andere Philosophie besteht darin, größere AM-Maschinen zu bauen. Diesen Weg geht SLM-Solutions mit der NGX XII 600 mit einem Bauvolumen von 600 x 600 x 600 mm. Dabei geht es weniger um Automatisierung als um Effizienzsteigerung. Hier werden zwölf Laser eingesetzt, um die Bauteile schneller herzustellen.

Fazit

Die Anstrengungen, die heute im Zusammenhang mit der Automatisierung der additiven Fertigung unternommen werden, unterscheiden sich von denen, die vor einigen Jahren geplant wurden. Schließlich ist die Möglichkeit, 30 komplexe Teile in einer Charge ohne Bediener herzustellen, auf jeden Fall attraktiv. Verbesserungen in der Software kompensieren den Mangel an Menschen mit den notwendigen Kenntnissen in der additiven Fertigung. Dies ist vergleichbar mit der Art und Weise, wie bessere CAM-Systeme zu einer größeren Verbreitung mehrachsiger Werkzeugmaschinen geführt haben. Die Automatisierung der AM-Maschinen selbst verringert häufig das Sicherheitsrisiko für die Bediener, da sie weniger mit dem Pulver in Berührung kommen. Dieser Sicherheitsfaktor stellt auch eine deutliche Einschränkung für den weit verbreiteten Einsatz von LPBF in der Produktion dar. Damit sind die Weichen im Bereich der Automatisierung der additiven Fertigung in die richtige Richtung gestellt, um einen breiteren Einsatz von AM zu ermöglichen.