„Verfahren wie Additive Manufacturing helfen uns, Entwicklungszyklen zu beschleunigen und damit unsere Fahrzeuge schneller zur Serienreife zu führen“, sagt Daniel Schäfer, Bereichsleiter für die Produktionsintegration und das Pilotwerk bei der BMW Group. „Auch die Produktionszeiten von Bauteilen werden durch 3D-Druck kürzer, gleichzeitig werden hohe Qualitätsansprüche erfüllt.“

3D-gedruckte Bauteile für Rolls-Royce

Seit Mitte dieses Jahres produziert die BMW Group additiv gefertigte Fahrzeugkomponenten aus Metall und Kunststoff für Rolls-Royce Motor Cars. Diese werden entlang der Prozesskette an verschiedenen Standorten des weltweiten Produktionsnetzwerkes gefertigt.

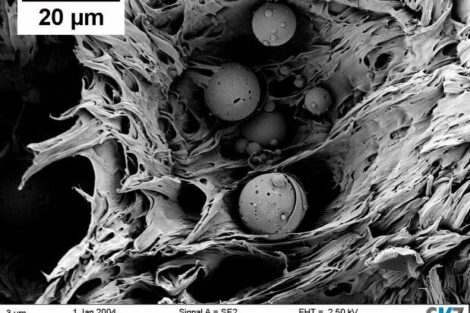

Die Bauteile befinden sich in der Karosserie des Fahrzeugs sowie des Fahrgastraums und weisen eine hohe Funktionalität und Steifigkeit auf. Die Verfahren zur Herstellung der Komponenten hat die BMW Group im hauseigenen Kompetenzzentrum, dem Additive Manufacturing Campus, für die Anwendung in der automobilen Serienfertigung vorbereitet. Dort findet zudem die Fertigung der Kunststoff-Bauteile im Multi Jet Fusion Verfahren und mittels selektivem Lasersintern statt.

Im BMW Group Werk Landshut werden aktuell die metallischen Komponenten im selektiven Laserstrahlschmelzverfahren hergestellt. Die 3D-gedruckten Metallbauteile werden im Produktionsprozess nahezu voll automatisiert in die Karosserie eingebaut. Die im Additive Manufacturing Campus gefertigten Kunststoff-Bauteile sowie der metallische Träger der Dekorblende werden später in den Fahrzeugen montiert.

Bauteilentwicklung mittels generative Design

Bereits in der frühen Phase der Fahrzeugentwicklung haben Ingenieure, Fertigungs- und Werkstoffexperten hunderte Bauteile analysiert und geprüft, in welchem Maße eine Herstellung mit Additiven Fertigungsverfahren umsetzbar ist. Dabei im Fokus: Vorteile bei Gewicht und Geometrie gegenüber traditionellen Verfahren sowie der wirtschaftliche Nutzen. Bei der Auswahl der geeigneten Bauteile für die additive Serienfertigung haben die Experten Kriterien und Anforderungen an 3D-Druckbauteile definiert und mit Hilfe von Data Scientists in „Maschinensprache“ übersetzt. Das war der Start eines neuen KI-Systems, das es der BMW Group ermöglicht, potenzielle 3D-Druckbauteile in zukünftigen Fahrzeugen schneller und frühzeitiger zu identifizieren.

Mit dem Einsatz von generative Design, dem Gestalten von Bauteilen mit Hilfe von Computeralgorithmen, werden Formen, die bisher für Ingenieure und Designer kaum umsetzbar sind, in kurzer Zeit erstellt. Dabei gestalten Experten und Computer gemeinsam die Komponenten so, dass sie mit einem optimalen Materialeinsatz hergestellt werden können.

Zahlreiche potenzielle Anwendungen können mit Hilfe von generative Design überhaupt erst in die Realität umgesetzt werden.

Für die BMW Group sind topologieoptimierte Komponenten entstanden, also Teile, die aufgrund dieses Gestaltungsansatzes hinsichtlich Form und Funktion noch einmal deutlich verbessert worden sind. Diese Bauteile haben durchschnittlich fast 50 Prozent weniger Gewicht als vergleichbare, traditionell entstandene Teile. Darüber hinaus können sie den verfügbaren Bauraum im Fahrzeug optimal nutzen. Ein Beispiel hierfür ist die Halterung für den Dämpfer der Heckklappe.

Additive Manufacturing Campus

Seit Juni bündelt die BMW Group im Additive Manufacturing Campus bei München die gesamte Technologiekompetenz und qualifiziert Mitarbeiter weltweit für den Einsatz der Verfahren. Außerdem findet hier die Produktion aller Prototypen-Bauteile statt. Aktuell arbeiten bis zu 80 Mitarbeiter in dem Kompetenzzentrum und etwa 50 industrielle Metall- und Kunststoffanlagen sind bereits in Betrieb. Zusätzlich sind mehr als 50 Anlagen an weiteren Produktionsstandorten weltweit im Einsatz.

BMW Group

www.bmw.de