Für den Bau wieder verwendbarer Raketen entwickelt und fertigt Stoke Space Brennkammern aus Kupfer, die besonders schwer von Pulver zu befreien sind. Deshalb hat sich das US-amerikanische Raumfahrtunternehmen für die SPR-Entpulverungstechnologie der Solukon Maschinenbau GmbH entschieden und eine SFM-AT800-S erworben.

Inhaltsverzeichnis

1. Brennkammern mit komplexen inneren Strukturen

2. System für die besonderen Herausforderungen beim Entpulvern

3. Hochfrequenzklopfer für Anwendungen aus Kupfer

4. Software analysiert CAD-Datei für optimiertes Entpulvern

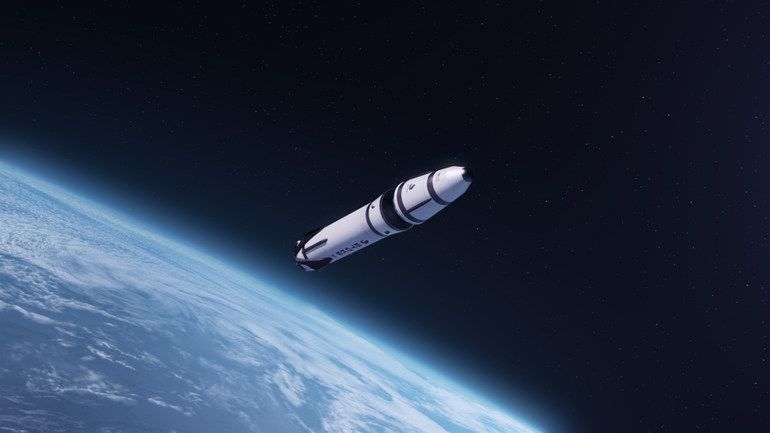

Stoke Space fertigt vollständig wiederverwendbare Raketen, die täglich ins All fliegen sollen. Die Technologie soll den Zugang zum Weltraum erheblich erleichtern und der Weltraumwirtschaft neue und innovative Perspektiven für Transporte in die Erdumlaufbahn eröffnen.

Brennkammern mit komplexen inneren Strukturen

Sowohl die erste als auch die zweite Stufe der Stoke-Rakete ist vollständig wiederverwendbar. Die zweite Stufe der Rakete, die in der konventionellen Raumfahrt üblicherweise entsorgt wird, kann wieder in die Erdatmosphäre eintreten und sicher landen, nachdem sie ihre Nutzlast ins Weltall gebracht hat.

Um die wiederverwendbaren Stufen der Rakete möglichst schnell herzustellen, designt und fertigt Stoke die Brennkammern der ersten und zweiten Stufe inhouse mit additiven Verfahren. Die Brennkammern verfügen über regenerative Kühlkanäle in gekrümmten Verteilerrohren, welche in Kombination mit inneren Hohlräumen schwer zu entpulvern sind. An dieser Stelle kommt die Technologie von Solukon ins Spiel.

System für die besonderen Herausforderungen beim Entpulvern

Die SFM-AT800-S ist das Flaggschiff des Augsburger Unternehmens für die besonderen Herausforderungen beim Entpulvern. Sie ist für Metallteile mit maximalen Abmessungen von 600 mm x 600 mm x 600 mm (alternativ: 800 mm x 400 mm x 550 mm) mit einem Maximalgewicht von 300 kg ausgelegt.

Basierend auf der Smart-Powder-Recuperation-Technologie (SPR), nutzt das System gezielte Vibration und endlose 2-Achs-Rotation, um ungebundenes Pulver aus strahlgeschmolzenen Metallteilen vollautomatisch und in geschützter Atmosphäre zu entfernen.

Hochfrequenzklopfer für Anwendungen aus Kupfer

Stoke druckt seine Brennkammern unter Verwendung einer speziellen Kupferlegierung mit hoher Leitfähigkeit, um eine maximale Wiederverwendbarkeit zu ermöglichen. Kupferpulver ist jedoch schwer zu entfernen, da es dazu neigt, in den engen Kühlkanälen hängen zu bleiben und zu verklumpen.

Der Raketenhersteller verwendet einen Hochfrequenzklopfer, der als zusätzliches Feature zum Solukon-System erhältlich ist, um eingeschlossene Kupferpulverklumpen aus den inneren Kanälen der Teile zu lösen. Außerdem setzt er ein Ultraschallvibrationssystem ein, welches direkt mit dem Bauteil verbunden ist, um den Fluss des Kupferpulvers noch weiter zu verbessern.

BMW integriert Postprocessing-System in Additive Manufacturing Campus

Software analysiert CAD-Datei für optimiertes Entpulvern

Für komplexe Geometrien gibt es noch einen weiteren Weg, das Entpulvern noch weiter zu optimieren – und zwar durch die Analyse der CAD-Datei des Bauteils. Dies geschieht mit der SPR-Pathfinder-Software: Sie arbeitet mit dem digitalen Zwilling des Bauteils und berechnet automatisch das nötige Bewegungsmuster in der Solukon-Anlage, damit das Pulver aus den komplexen Strukturen auslaufen kann.

„Wir haben uns für Solukon entschieden, weil das Unternehmen Marktführer auf dem Gebiet der automatisierten Entpulverung ist“, sagt Zach Sander, Head of Engine and Fluid Systems bei Stoke Space. „Regenerativ gekühlte Brennkammern von Raketentriebwerken sind bekanntermaßen schwierig zu entpulvern, und wir wollten sicherstellen, dass wir über eine robuste Maschine verfügen, die diese Aufgabe zuverlässig erfüllt.“ (jpk)