Firmen im Artikel

Die Gründer des kalifornischen Startups Model No. Furniture wollten 2018 maßgefertigte Möbel lokal und nachhaltig herstellen und außerdem zeitnah liefern. Der Großformat-3D-Druck im FDM-Verfahren hätte eine Lösung sein können. Man stellte jedoch schnell fest, dass herkömmliche Filament-3D-Drucker in Bezug auf Druckgeschwindigkeit und nachhaltiges Material hinter den Erwartungen zurückblieben. Eine andere Lösung war mit Hilfe von 3D Systems schnell gefunden: das EXT Titan Pellet-System.

Inhaltsverzeichnis

1. Abfälle des CNC-Fräsprozesses werden zu Bioharz-Pellets

2. Kürzere Vorlaufzeiten durch additive Fertigung

3. Pellet-Extrusionsdrucker rationalisiert Fertigung

4. Exkurs: Filament-Extrusionsdruck versus Pellet-Extrusionsdruck

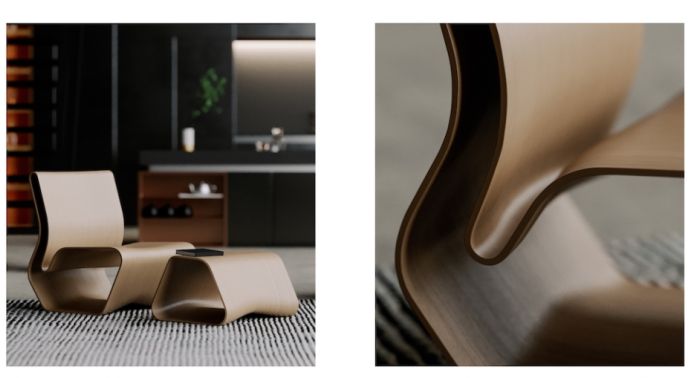

Im Rahmen eines Gemeinschaftsprojekts „Endless Loop: From Waste to Wanted“ entwarfen Model No. und eine Auswahl von Designpartnern eine Kollektion von Produkten, die vollständig recycelt sind und auch keinen Abfall hinterlassen. Sie beschafften vor Ort in der Bay Area, Kalifornien, geborgenes Holz, um mit ihrer CNC-Maschine Möbel herzustellen.

Abfälle des CNC-Fräsprozesses werden zu Bioharz-Pellets

Aus den Sägemehlabfällen des CNC-Fräsprozesses wurden eigens konzipierte 3D-druckbare Bioharz-Pellets hergestellt. Das recycelte, mit Holz gefüllte PLA-Material wurde dann zum Drucken von Möbelstücken und Kunstwerken verwendet, die die Holzteile ergänzen und gleichzeitig die Umweltauswirkungen des subtraktiven Fräsprozesses neutralisieren.

Laut Philip Raub, dem CEO von Model No., sind alle Materialien, die der Möbelhersteller in seinen Produkten verwendet – sei es 3D-Druck mit Bioharzen, Holzbearbeitung oder das Nähen von Stoffen – regenerativ, biologisch abbaubar, recycelbar und als nachhaltig zertifiziert. Alle Harze des Unternehmens werden aus recycelten Pflanzenabfällen hergestellt, die in nur fünf Jahren kompostiert werden können.

“In Zukunft werden diese Technologien unseren Kunden und Markenpartnern die Möglichkeit geben, After-Life-Lösungen für unsere Produkte zu entwickeln. Mittlerweile bieten wir unseren Kunden auch ein Rücknahmeprogramm an,” erklärt Raub. “Und alles, was wir herstellen, ist abfallfrei, weil wir die fortschrittlichsten Großformat-3D-Drucker von 3D Systems verwenden, die praktisch keinen Abfall produzieren und mit Solarenergie betrieben werden.”

Kürzere Vorlaufzeiten durch additive Fertigung

Durch additive Fertigung maximiert Model No. die Vorteile der digitalen Fertigung mit einzigartigem Design und iterativen Prozessen sowie Massenanpassung und On-Demand-Fertigung. „Wir fertigen alles auf Abruf und im Inland oder, wenn möglich, vor Ort”, so Raub. “Unsere Kunden haben die Möglichkeit, ihre Produkte individuell anzupassen oder aus einem vorgefertigten Katalog zu bestellen, wodurch Lagerhaltung und verschwenderische Produktion entfallen.”

Mit der Möglichkeit, Designs durch CAD- und 3D-Druck-Prototypen frühzeitig im Prozess zu optimieren, kann das Unternehmen über ein einzelnes Design hinausgehen und eine ganze Produktfamilie basierend auf einer Idee erstellen.

Auch gibt es bei Model No. keine Lager voller Produkte, die darauf warten, verkauft zu werden. Das Unternehmen fertigt alle seine Produkte auf Bestellung, wodurch Abfall und Betriebskosten reduziert werden und gleichzeitig eine relativ kurze Durchlaufzeit gewährleistet bleibt. Bei vielen Produkten beträgt die Standardvorlaufzeit von der Auftragserteilung bis zur Lieferung acht Wochen, bei größeren Bestellungen dauert es in der Regel etwa 12 Wochen. Diese Vorlaufzeiten sind deutlich kürzer, als es bei konventionell hergestellten, maßgefertigten Möbeln üblich ist.

Pellet-Extrusionsdrucker rationalisiert Fertigung

„Jüngsten Schätzungen zufolge kommt es im gewerblichen Innenausbau etwa alle fünf Jahre zu einer Umgestaltung“, sagt Raub. Die meisten Möbel für Inneneinrichtungen werden aus erdölbasierten Kunststoffen und mit veralteten Herstellungsverfahren im Ausland hergestellt, in Containern verschifft und in riesigen Anlagen gelagert. Nachdem sie eine Menge schädlicher Kohlenstoff-Emissionen und Abfälle verursacht haben, landet der Großteil der Möbel am Ende ihrer Lebensdauer auf US-amerikanischen Mülldeponien.

Raub: “Wir befassen uns mit systemischen Veränderungen dieser Abläufe. Bei Model No. haben wir den Herstellungsprozess von Möbeln durch die Einführung von 3D-Druckern der Marke EXT Titan Pellet von 3D Systems und die Verwendung von Bioharzen und nicht giftigen Materialien rationalisiert.”

Es ist deutlich zu erkennen, dass der Ansatz von Model No. funktioniert. Die Nachfrage nach den Produkten des Unternehmens ist hoch: Es erreicht seine Wachstumsziele Jahr für Jahr. Die additive Fertigung ist zum Rückgrat der nachhaltigen Produktionsprozesse des Unternehmens geworden. Durch Hinzufügen eines 3D-Druckers konnte Model No. skalieren und seine Produktionskapazitäten erhöhen. Heute betreibt das Unternehmen drei EXT 1070 Titan Pellet 3D-Drucker, die fast rund um die Uhr in Betrieb sind.

„Model No. ist ein perfektes Beispiel für die Fertigungsanwendungen, die mit unseren 3D-Pellet-Extrusionsdruckern möglich sind.”

– Rahul Kasat, 3D Systems

“Unsere Partnerschaft mit Model No. begann vor fast drei Jahren, als das Unternehmen mit seinem Konzept auf uns zukam. Es ist unglaublich befriedigend zu sehen, wie weit Model No. bereits gekommen ist”, so Rahul Kasat, VP Titan bei 3D Systems. “Das Unternehmen ist ein perfektes Beispiel für die Fertigungsanwendungen, die mit unseren 3D-Pellet-Extrusionsdruckern möglich sind.”

Duo Form verwendet großformatiges 3D-Druckverfahren von 3D Systems

Durch den 3D-Druck mit Pellets auf EXT Titan Pellet-Systemen von 3D Systems konnte Model No. seine maßgefertigten, nachhaltigen Bioharzverbindungen nutzen und gleichzeitig den Werkstoffauftrag erheblich steigern, um seine Produkte schneller herzustellen. (eve)

Exkurs: Filament-Extrusionsdruck versus Pellet-Extrusionsdruck

- Kosten: Thermoplastische Pellets sind die Rohform der meisten Kunststoffe, die in industriellen Formgebungsprozessen wie Spritzguss verwendet werden. Sie kosten daher bis zu 10-mal weniger als herkömmliche Ausgangsmaterialien wie 3D-Druck-Filament. Insgesamt gelten thermoplastische Pellets als einer der kostengünstigsten Rohstoffe für den 3D-Druck.

- Höherer Durchsatz: Der direkte Druck mit Pellets ermöglicht zudem höhere Druckgeschwindigkeiten. Der Pellet-Extrusionsdruck zeichnet sich durch einen höheren Durchsatz aus. Dazu kommen bei den Pellet-Extrusionsdruckern von 3D Systems große Düsengrößen und das robuste CNC-Bewegungssteuerungssystem. Hierdurch können die Druckgeschwindigkeiten mit EXT Titan Pellet-Systemen um das 5–10-fache kürzer sein als beim herkömmlichen Filament-Extrusionsdruck.

- Materialauswahl: Schließlich ermöglicht das Drucken mit Pellets die Verwendung einer breiten Palette von Materialien. Für den Druck stehen 100 Sorten thermoplastischer Pellets zur Verfügung. Darunter sind Materialien, die nicht als Filament erhältlich sind, wie z.B. gefüllte Kunststoffe mit hohen Anteilen von Glasfaser und Kohlefaser sowie Low-Shore-TPE und TPU.