Die hohen Potenziale der additiven Fertigungsstrategie bei großvolumigen Bauteilen standen im Zentrum des ersten Backnanger Innovations- und Technologie-Forums bei der Q.Big 3D GmbH. Ein Schlüssel dazu ist das VFGF-Verfahren (Variable Fused Granulate Fabrication) von Q.Big 3D. Auf dem Forum informierte der Hersteller gemeinsam mit zehn Partnern aus Industrie und Forschung über den Stand der Technik im großformatigen 3D-Druck mit Kunststoffgranulat.

Demnach eröffnet die werkzeuglose Fertigung mit einem industriellen 3D-Extrusions-Drucker im Großformat Anwendern zeitnahe Time-to-Market-Strategien. Der Entfall der Werkzeugkosten und neue Möglichkeiten der Bauteil-Geometrie in der Konstruktion treffen auf eine kurze Amortisationszeit der Anlagentechnik.

Gegenüber alternativen AM-Strategien wie FDM-Druckanlagen werden handelsüblichen Granulate ohne Filamente eingesetzt. Dabei ist das Spektrum der Anwendungen sehr breit, und auch sehr große Bauteile und Baugruppen lassen sich heute wirtschaftlich drucken.

3D-Druck ermöglicht ressourcenschonenden Leichtbau

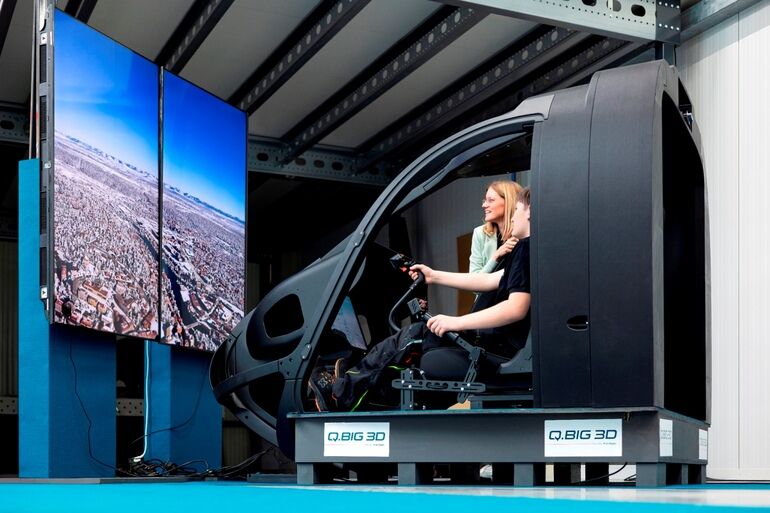

Ein Beispiel ist das 3D-Cockpit für einen Helikopter-Simulator, additiv gefertigt auf einer Queen-1-Anlage von Q.BIG 3D bei Murtfeldt Additive Solution. Die Abmessungen des Cockpits betragen 2260 mm (x), 1780 mm (y) und 1705 mm (z). Das Gewicht liegt bei nur 200 kg, weil der 3D-Druck einen ressourcenschonenden Leichtbau ermöglicht.

„Unsere Ingenieurgesellschaft sieht im großformatigen 3D-Druck enorme Potentiale für die Produktentwicklung“, meint auch Prof. Dr. Thomas Brinkmann von Impetus Plastics Engineering. Dies betreffe auch Leichtbau, Bionik und Ressourcenschonung. „Vor allem aber“, betont er, „ist das VFGF-Verfahren ein Beschleuniger des Industrie 4.0-Ansatzes.“

Mit dem VFGF-Verfahren von Q.Big 3D zum modular aufgebauten Cockpit für Simulatoren

VFGF-Verfahren eröffnet neue Spielräume für den großformatigen 3D-Druck

Die bisherigen Einschränkungen konventioneller Fertigungsstrategien könnten mit der VFGF-Anlagentechnik überwunden werden. So fallen bei klassischen formgebundenen Verfahren – insbesondere bei großvolumigen Bauteilen – hohe Werkzeugkosten an, verbunden mit langen Vorlaufzeiten. Zudem können klassische FDM-Drucker meist keine großvolumigen 3D-Bauteile fertigen.

„Die Nachfrage im Markt nach großvolumigen, additiv gefertigten Bauteilen nimmt seit Monaten stetig zu“ berichtet Johannes Lutz, CEO der 3D Industrie GmbH. „Ein VFGF-Drucker bietet – bezogen auf die Fertigung von großen Bauteilen – deutliche Kostenvorteile sowie eine bessere Wirtschaftlichkeit und Amortisation für den 3D-Verarbeiter.“ In dieser Kombination sei das eine Win-Win-Situation für Dienstleister und Endkunden. (jpk)