Die Anforderungsprofile an Pumpenkomponenten sind je nach Maschine sehr unterschiedlich, was zu einer hohen Variantenvielfalt in deren Produktion führt. Mit selbst entwickelten Material und dem dazu passenden Verfahren namens ColdMetalFusion (CMF) schafft Headmade Materials den Sprung zur industriellen Serienfertigung von Pumpenkomponenten mittels sinterbasiertem 3D-Druck. Ein robuster Prozess mit geringem Ausschuss.

Inhaltsverzeichnis

1. Das ColdMetalFusion-Verfahren im Detail

2. Robuster Prozess mit geringem Ausschuss

3. ColdMetalFusion ist ideal für Pumpenkomponenten

4. CMF im Vergleich zum Guss-Verfahren für Pumpenbauteile

5. CMF im Vergleich zum Fräsen von Pumpenbauteilen

6. Weitere Vorteile

7. Von der Beratung bis hin zum Verkauf der Hardware der Kooperationspartner

Das neuartige ColdMetalFusion-Verfahren eröffnet ein neues Bauteilspektrum für die additive Fertigung und ermöglicht 3D-Druckanwendern auch die höhervolumige Serienfertigung von Metallbauteilen und dies mit am Markt verfügbaren SLS-3D-Druckern.

Das ColdMetalFusion-Verfahren im Detail

Die CMF-Technologie besteht aus einer mehrstufigen sinterbasierten Prozesskette und funktioniert mit langjährig erprobter Anlagentechnik.

Der Prozess beginnt auf einer Lasersinteranlage (SLS), auf der der von Headmade Materials entwickelte pulverförmige Feedstock verarbeitet werden kann. Hierbei wird durch schichtweises und selektives Verschmelzen des Pulvers ein sogenanntes Grünteil hergestellt. Der 3D-Druck erfolgt zeitsparend bei vergleichsweise niedriger Temperatur, was den gesamten Prozess enorm beschleunigt.

Es folgen die Entpulverung, Reinigung und gegebenenfalls eine mechanische Nachbearbeitung des Grünteils. Die Nachbearbeitung des Grünteils ermöglicht eine wesentliche Effizienzsteigerung und Kostenersparnis gegenüber der Bearbeitung im finalen Metallteil. Danach steht die Lösungsmittel-Entbinderung an.

Nun folgt der wichtigste Prozessschritt, das Sintern. Während des Sinterprozesses verbinden sich die Metallpartikel zu einem vollwertigen und dichten Metallbauteil. Im Abschluss können die Teile (optional) nachbearbeitet werden, beispielsweise durch Schleifen, Polieren, Anodizieren oder andere gängige Nachbearbeitungsmethoden.

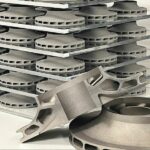

Bild: Headmade Materials GmbH

Robuster Prozess mit geringem Ausschuss

Dieser Ablauf ist nicht neu und wird seit Jahrzehnten praktiziert. Fast alle Prozessschritte außer dem 3D-Druck werden bereits im MIM-Verfahren (Metal Injection Moulding) so angewandt. Auch das SLS-3D-Druck-Verfahren hat sich zur Herstellung von Kunststoffbauteilen längst etabliert.

Neu ist die Kombination von 3D-Druck und Sintern. Einen entscheidenden Faktor im CMF-Verfahren bildet vor allem die Robustheit der Prozesse mit geringem Ausschuss. Diese ist verknüpft mit der sorgfältigen Auswahl des passenden Materials und der Einstellung der optimalen Parameter. So wird ein hochfestes Grünteil erzeugt, das leicht zu reinigen und weiterzuverarbeiten ist. Nach dem Druckvorgang verbliebenes Pulver lässt sich vollständig wiederverwenden. Dies ist nicht nur besonders ressourcenschonend, sondern ermöglicht auch eine einfache Prozessführung.

ColdMetalFusion ist ideal für Pumpenkomponenten

Als eine wesentliche Zielbranche hat die Geschäftsführung von Headmade Materails, bestehend aus Christian Fischer und Christian Staudigel, die Pumpenindustrie identifiziert. Hier erwartet das junge Unternehmen ein dynamisches Wachstum, da das CMF-Verfahren bei der Produktion von Metallbauteilen für gängige Pumpen signifikante Vorteile aufweist.

„Im Vergleich zu herkömmlichen Fertigungsverfahren können Pumpen häufig deutlich ökonomischer oder deutlich leistungsfähiger bei gleichen Kosten hergestellt werden“, sagt Christian Fischer und liefert dafür handfeste Argumente.

Pumpen sind ein weites Feld und es gibt eine Vielzahl unterschiedlicher Funktionsprinzipien, erklärt der CMF-Experte. Sie eignen sich allein schon deswegen für additive Verfahren, da die Komponenten (Pumpenräder, Lüfter, Ventile, Gehäuse) in der Regel komplexe Geometrien mit innenliegenden Strukturen aufweisen. Diese werden – bisher – in großem Stil in arbeits- und energieintensiven Verfahren gegossen, geschweißt oder gefräst. Der direkte Vergleich der Fertigungstechnologien lässt einige Einblicke in die Vorteile der neuen Technologie zu.

Bild: Headmade Materials GmbH

CMF im Vergleich zum Guss-Verfahren für Pumpenbauteile

Beim Gussverfahren beispielsweise müssen zunächst Formen entwickelt und hergestellt werden. Dieser Schritt entfällt beim CMF-Verfahren gänzlich. Dies bietet die Chance, sowohl die Entwicklung mit schnellen, kostengünstigen Iterationen als auch die Serie im gleichen Verfahren abzubilden. Im zweiten Schritt wird beim Gussverfahren das Gussmaterial aufgeschmolzen. Der Schmelzpunkt von Edelstahl 316L, einem für Pumpenkomponenten häufig verwendeten Material, liegt bei ca. 1400 °C, bei Titan Ti6Al4V, einem weiteren interessanten Werkstoff, gar bei 1648 °C. Da die Sintertemperaturen deutlich darunter liegen, bewirkt CMF allein in diesem Schritt eine signifikante Energieeinsparung. Als Größenordnung der Gesamtkosteneinsparung nennt der Headmade Materials-Geschäftsführer beeindruckende 70 % bei der Produktion von diversen Komponenten.

CMF im Vergleich zum Fräsen von Pumpenbauteilen

Im Vergleich zum Fräsen zeigen sich im CMF-Prozess vor allem bei besonders widerstandsfähigen Metallen und Legierungen, die in sehr korrosiven, abrasiven oder thermisch belasteten Umgebungen nötig sind, große Vorteile. Ein weiterer Aspekt ist die nahezu 100%ige Wiederverwendbarkeit der Materialreste im CMF-Verfahren. So werden beim Fräsen häufig mehr als 50 Prozent des Ausgangsmaterials zerspant, so Fischer.

Projekt AutoSmooth arbeitet an einer durchgängigen Prozesskette für ColdMetalFusion-Technologie

Weitere Vorteile

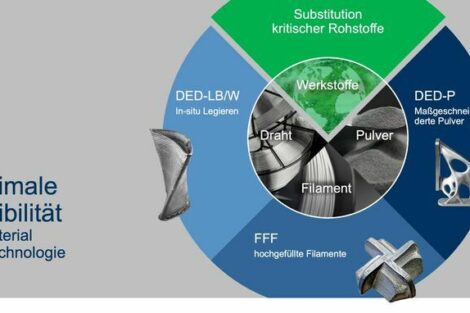

Neben Kosteneinsparungen kann CMF gegenüber gängigen Alternativen mit einigen weiteren Vorteilen glänzen. Infolge der Verwendung von schwer gieß- bzw. fräsbaren Materialien wie Titan oder Inconel – einer korrosionsbeständigen Nickelbasislegierung – eröffnen sich neue Möglichkeiten in der Metallfertigung. Varianten von Produkten lassen sich mit deutlich reduziertem Aufwand abbilden und somit der Kundennutzen disproportional steigern.

Auch gegenüber anderen sinterbasierten 3D-Druck-Verfahren kann CMF überzeugen, da laut Fischer die Schrumpfung während des Sinterns äußerst gleichmäßig und vorhersagbar ist. Durch diese Eigenschaft öffnet sich ein recht breites Prozessfenster, das eine großskalige Produktion überhaupt erst ermöglicht.

Pumpenkomponenten – Auf Wandstärke und Oberfläche kommt es an

Für Pumpenkomponenten werden am häufigsten vier Materialien verwendet:

- Titan Ti6Al4V,

- Inconel 625,

- Edelstahl 316L

- Edelstahl 17/4PH

Titan eignet sich am besten für abrasive oder korrosive Durchflussmedien, Inconel 625 für Hoch-Temperatur-Anwendungen und Edelstahl für den Durchfluss von Wasser.

In Frankreich war CMF und im Speziellen der Edelstahl 316L bereits Teil einer Studie des Institut Carnot Cetim (Centre Technique des Industrie Mécaniques). Hierbei wurde ein mit ColdMetalFusion hergestellter Benchmark Impeller aus einer klassischen Pumpenanwendung mit anderen Technologien verglichen. Die Studie bestätigte laut Fischer „die hohen mechanischen Eigenschaften des CMF-Werkstoffs 316L, der auch sehr große Geometrien und hohe Produktionsmengen ermöglicht.“

Bezüglich der Produktgrößen sind aktuell Abmessungen zwischen 50 – 400 mm möglich. Die Teile sollten Wandstärken zwischen 1 und 20 mm und eine Geometrie aufweisen, bei der die Schwerkraft durch das Bauteil in die Sinterauflage abgeleitet werden kann, wie es der Experte anschaulich formuliert. Darüber hinaus sollten die Teile vollständig und leicht entpulvert werden können.

Auch die Oberfläche, die bei Pumpengeometrien wesentliches Merkmal für eine einwandfreie Funktion ist, stellt für den innovativen Prozess kein Hindernis dar. „Mit seinen guten Voraussetzungen zur Oberflächenbearbeitung ermöglicht ColdMetalFusion eine kostengünstige Produktion bei gleichzeitiger Erfüllung aller Anforderungen an beispielsweise Hygiene und Korrosionsbeständigkeit“, erklärt Fischer.

Headmade Materials sichert sich Finanzierungen über 8,25 Millionen Euro

Von der Beratung bis hin zum

Verkauf von Hardware der Kooperationspartner

Mittlerweile steht Headmade Materials mit namhaften Pumpenherstellern im Austausch. Mittel- bis langfristig möchte das Unternehmen weltweit mit noch mehr Pumpenherstellern ins Geschäft kommen. Zunächst liegt der Fokus allerdings auf Europa und Nordamerika.

Das Angebot des Unternehmens beginnt mit der Beratung dazu, die richtige Anwendung oder das richtige Bauteil zu identifizieren. „Bauteile werden bewertet, neu gedacht, umgestaltet und für möglichst gewinnbringende Business Cases durch das ColdMetalFusion-Verfahren fit gemacht“, beschreibt Fischer den ersten Schritt der Zusammenarbeit.

Der zweite Schritt umfasst eine Reihe von Tests, um die Umstellung der Produktion zu optimieren. „Dann geht es um einen möglichst reibungsfreien Produktionshochlauf und darum, die Wettbewerbsvorteile der CMF-Technologie auf weitere Produkte im Portfolio einer Firma oder Firmengruppe auszurollen“, erläutert der Geschäftsführer den weiteren Verlauf. Das Pulver wird grundsätzlich von Headmade Materials geliefert, während die benötigte Hardware von den Kooperationspartnern ebenfalls über das Unterpleichfelder Unternehmen oder auch direkt von den Herstellern bezogen werden kann. (eve)