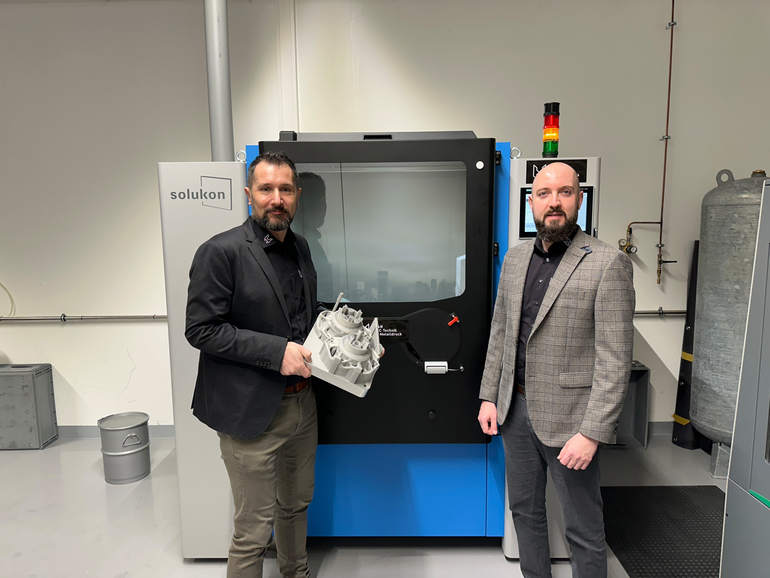

Mit der Entpulverungsanlage SFM-AT1000-S von Solukon befreit der österreichische Metall-3D-Druck-Dienstleister M&H innenliegende Kanäle und Hohlräume der komplexesten Teile von Pulverresten. Vor kurzem ist die Anlage am Hauptsitz des Unternehmens in der Steiermark in Betrieb gegangen.

Das automatische Entpulverungssystem SFMAT1000-S des deutschen Qualitätsherstellers Solukon ist speziell für die Reinigung und Nachbearbeitung von 3D-gedruckten Teilen konzipiert. Vor allem große und schwere Metallbauteile mit einer Höhe von bis zu 1.000 mm und einem Maximalgewicht von 800 kg sowie Aufgabenstellungen mit besonders hohen Anforderungen an die Nachbearbeitung können auf der Entpulverungsanlage besonders effizient von Pulverresten befreit werden.

Für M&H-Geschäftsführer Patrick Herzig liegt der zentrale Nutzen in der Präzision der Anlage: „Wir können mit dem Solukon-System komplexe Teile mit innenliegenden Kanälen und Hohlräumen effizient und gründlich von Pulverresten befreien. Diese Eigenschaft ist von entscheidendem Vorteil, da gerade solche komplexen Geometrien oft eine Herausforderung in der Nachbearbeitung darstellen und Pulverreste in den Bauteilen Performance-Einbußen bedeuten könnten.“

BMW integriert Postprocessing-System in Additive Manufacturing Campus

Man setze mit der Einführung der SFM-AT1000-S neue Maßstäbe in der Nachbearbeitung von 3D-gedruckten Teilen in Titan, Aluminium, Edelstahl sowie auch Materialen wie Scalmalloy und Inconel. Diese Technologie ermögliche es, die Qualität unserer Produkte weiter zu steigern und die Fertigungsprozesse durch Serienreinigung effizienter und noch sicherer zu gestalten.

Technologisch wird dies durch zwei endlos rotierende Achsen mit Servoantrieb – das Bauteil bewegt sich dadurch entlang des programmierbaren Pfads – realisiert. Ein eingebauter Hochfrequenzklopfer löst außerdem Pulververklumpungen in besonders engen Kanälen. Für reaktive Materialien kann die Entpulverungsanlage mit Schutzgas inertisiert werden – das Verfahren bietet höchsten Explosions- und Gesundheitsschutz.

Die SFM-AT1000-S, ist mit der SPR-Pathfinder-Software kompatibel. Mit der Software lassen sich individuelle Bewegungsmuster für jedes Bauteil automatisch anhand der CAD-Datei berechnen.

„Durch Optimierung und Automatisierung ihrer Nachbearbeitungsverfahren bieten wir unseren Kunden – wie M&H – einen deutlichen Wettbewerbsvorteil. Mit dem Digital-Factory-Tool, einem Sensor- und Schnittstellenkit haben unsere Partner zudem maximale Transparenz über den Entpulverungsprozess“, sagt Andreas Hartmann, CEO und CTO von Solukon.

Digital-Factory-Tool von Solukon macht CO2-Emission in der industriellen Entpulverung messbar

Nachbearbeitung von Formel 1-Komponenten

Bei M&H werden auf Basis der SFM-AT1000-S insbesondere Komponenten für die Luft- und Raumfahrt sowie den internationalen Rennsport – allen voran die Formel 1 – nachbearbeitet: „Die Fähigkeit, Bauteile mit äußerster Genauigkeit zu reinigen, ermöglicht es uns, den spezifischen und strengen Anforderungen dieser Branchen, in denen Präzision und Zuverlässigkeit ganz besonders entscheiden sind, gerecht zu werden. Die Nutzung der SFM-AT1000-S von Solukon stellt sicher, dass selbst die feinsten Geometrien, ohne Kompromisse bei der Qualität nachbearbeitet werden können“, betont M&H-Geschäftsführer Herzig. Speziell im Zusammenspiel mit dem ebenfalls neuen 3DMetalldrucker SLM 800 (Bauraum: 500 x 280 x 850) sei M&H nun „besonders gut für die Fertigung von komplexen Komponenten in großen Dimensionen aufgestellt“, so Herzig. (eve)