In einem Dissertationsprojekt an der Supsi entwickelt Marco Pelanconi ein neuartiges additives Verfahren zur Herstellung komplexer Keramikstrukturen. Das Sintratec Kit spielt bei seiner Forschung eine entscheidende Rolle.

Das Hybrid Materials Laboratory (HM Lab) der Fachhochschule der Südschweiz (Supsi) hat in den letzten 20 Jahren Pionierarbeit in der Keramikforschung geleistet. Der Leiter des HM Lab, Professor Alberto Ortona, erläuterte bereits 2019, welches Potenzial der 3D-Druck für keramische Werkstoffe hat. Nun hat einer von Ortonas Doktoranden von der Universität Padua, Marco Pelanconi, seine Doktorarbeit in diesem Forschungsbereich erfolgreich verteidigt.

Ein neuartiges hybrides Fertigungsverfahren

Im Rahmen seines Dissertationsprojekts optimierte Pelanconi das oben genannte Verfahren zur Herstellung komplexer keramischer Strukturen mittels additiver Fertigung. Der Ansatz beruht auf dem 3D-Druck von polymeren Vorformen mit hoher Mikroporosität durch selektives Lasersintern (SLS), kombiniert mit der Infiltration mit präkeramischen Polymeren.

Danach wird durch Pyrolyse eine Umwandlung des Polymers in Keramik bei etwa +1000 °C erreicht. Eine abschließende Verdichtung erfolgt durch die Infiltration von geschmolzenem Silizium, um Keramikteile mit hoher Dichte zu erhalten.

Steuerung der Porosität durch offene Parameter

Das Sintratec Kit – nach Herstellerangaben bis heute der weltweit erste und einzige Bausatz im SLS-Bereich – stand dank der offenen Parameter des 3D-Druckers im Mittelpunkt der Forschung von Pelanconi.

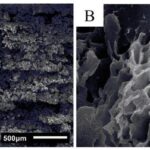

„Mit dem Kit konnten wir viele Druckparameter ändern, darunter die Oberflächentemperatur des Pulvers, die Schichtdicke, die Lasergeschwindigkeit, die Schraffurabstände und vieles mehr, wodurch sich die Porosität der 3D-Druckteile einfach steuern ließ“, erklärt Pelanconi.

Durch die Variation dieser Faktoren konnte der Materialingenieur eine ideale Porosität und damit eine hohe Teilequalität erreichen. Die richtige Porosität ist entscheidend für die weitere Infiltration.

„Mit dem SLS-Verfahren können wir sehr komplexe Teile mit hoher Auflösung fertigen und die Mikroporosität der Teile kontrollieren – das ist mit anderen AM-Technologien nicht so einfach möglich.“

– Marco Pelanconi, Werkstoffingenieur, Supsi

Komplexe keramische Architekturen

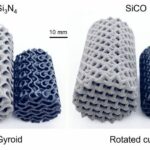

Um zu veranschaulichen, wie die Methode für besonders komplexe Formen eingesetzt werden kann, konzentrierte sich Pelanconi in seiner Forschung auf zwei zylindrische Strukturen mit unterschiedlichen Topologien: einen rotierten Würfel und einen Gyroiden.

Nach dem Druck mit dem Polymer-Pulver Sintratec PA12 und nachfolgender Umwandlung in eine keramische Struktur wiesen die entstandenen Teile hervorragende mechanische und thermische Eigenschaften auf. Sie behielten ihre ursprüngliche Form ohne Verformung oder Makrorisse bei, trotz einer Schrumpfung von ~25 %.

Die beeindruckende biaxiale Festigkeit von 165 MPa könne laut Pelanconi durch weitere Prozessoptimierung noch gesteigert werden.

Potenzial für eine Vielzahl von Branchen

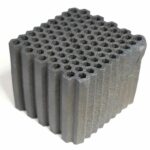

Warum sind komplexe Keramikarchitekturen so vielversprechend? „Diese Werkstoffklassen bieten unübertroffene thermomechanische Eigenschaften, die Stahl nicht bieten kann, wie hohe Temperaturbeständigkeit, hohe Oxidationsbeständigkeit, hohe Thermoschockbeständigkeit und hohe Festigkeit“, betont Pelanconi.

Daher eignen sich Keramiken gut für den Einsatz in extremen Umgebungen, z. B. in Wärmetauschern, Katalysatorträgern, Wärmespeichern, Brennern oder in der Raumfahrt. Dieser innovative Ansatz, der von Pelanconi im HM Lab verfolgt wird, könnte von der Hightech-Industrie genutzt werden, da so aus der breiten Palette von präkeramischen Polymeren viele verschiedene keramische Materialien hergestellt werden können. (bec)