Anspruchsvollen Fahrradfahrern ist das Unternehmen Fizik bestens bekannt: In seiner vielfältigen Produktpalette für Rennrad, Off-Road und Triathlon bietet es unter anderem das Nonplusultra in Sachen Fahrradsatteldesign. Mithilfe der Digitalen Lichtsynthese (DLS) von Carbon stellt es seine Sättel nach Maß her. Wichtigster Teil des Prozesses ist die Datenerfassung.

Inhaltsverzeichnis

1. Individuelle Fahrradsättel mit Technologie von Carbon

2. Druckdatenerfassung für Satteldesign

3. Automatisierung mit Carbon Custom Production Software

4. Maßgeschneiderte Sättel für verbesserten Komfort und Leistung

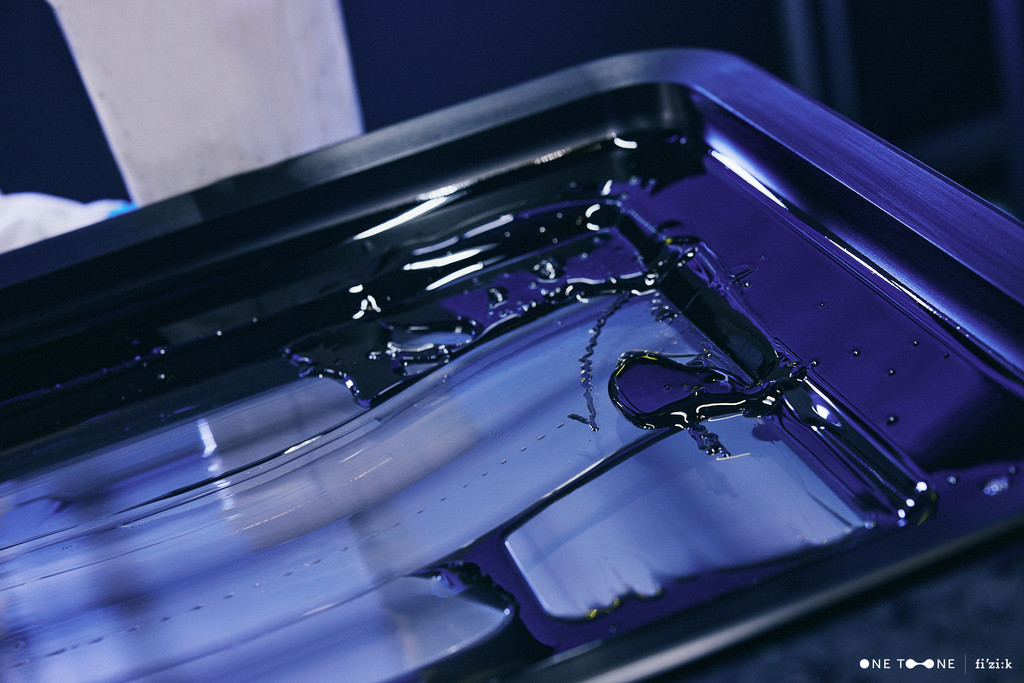

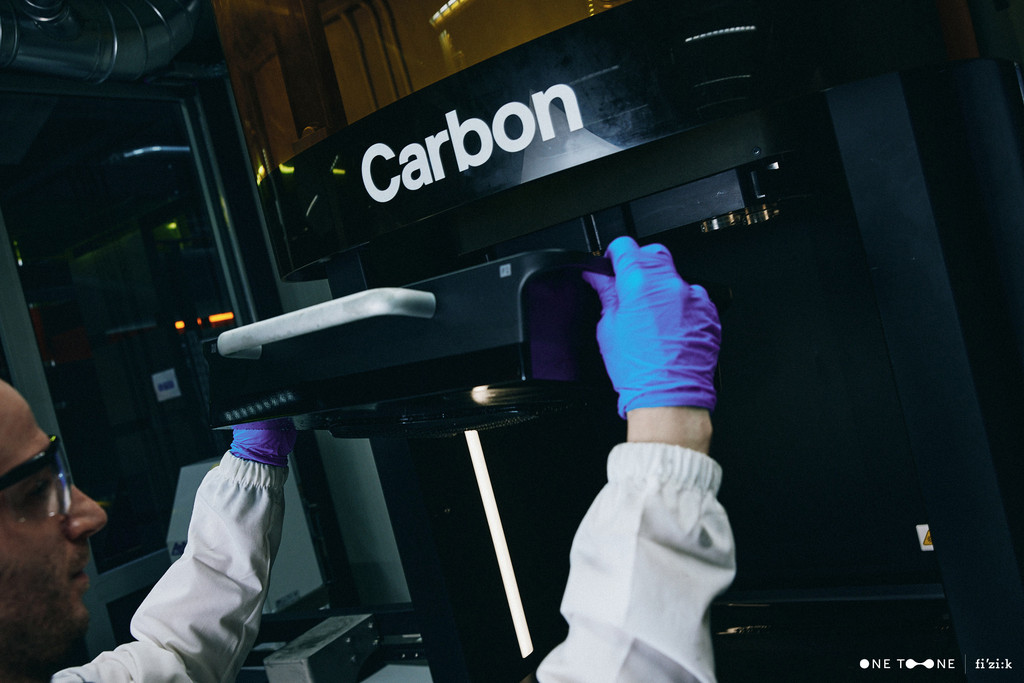

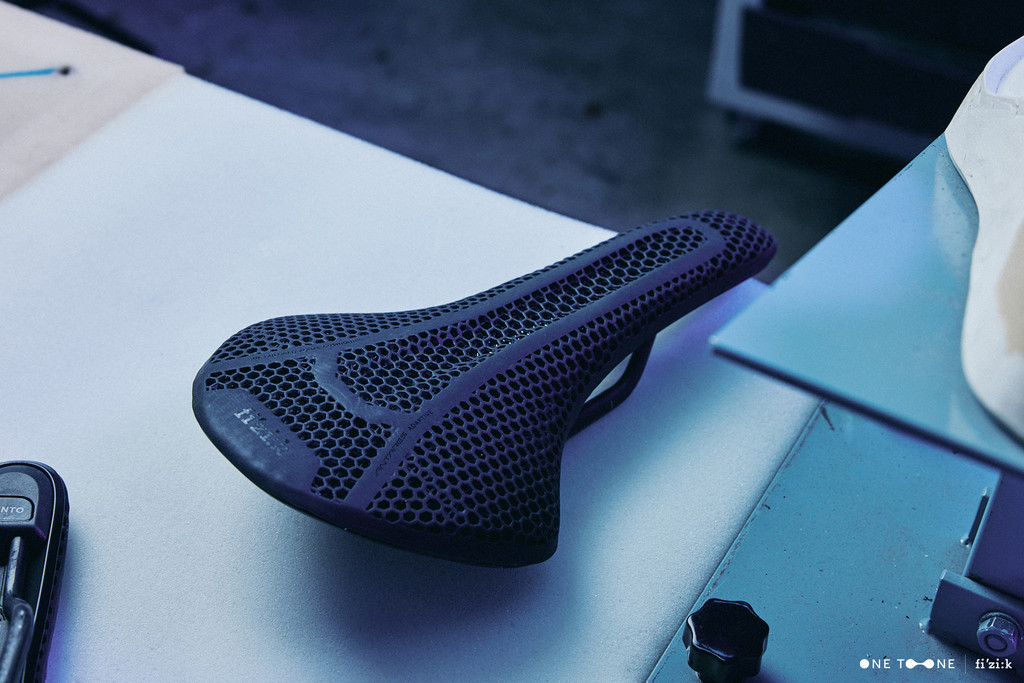

Die Digitale Lichtsynthese (Digital Light Synthesis, DLS) von Carbon gehört zu den 3D-Druck-Verfahren, die mittels Fotopolymerisation feste Teile aus flüssigem Kunstharz herstellen. Licht wird dabei zum Abbilden der 3D-gedruckten Teile verwendet, die anschließend einen Aushärtungsprozess mit Wärme durchlaufen, um die gewünschten Materialeigenschaften zu erzielen. Verwendet werden flüssige Harze, aus denen dann langlebige Produkte mit hoher Auflösung und hoher Oberflächengüte entstehen.

Individuelle Fahrradsättel mit Technologie von Carbon

Jeder Radfahrer ist einzigartig. Faktoren wie Körperbau, Sitzposition, Fahrziele und Sensibilität variieren stark und beeinflussen die Anforderungen an einen Sattel. Universalsättel können oft nur allgemeine Probleme lösen, während maßgeschneiderte Modelle auf spezifische Bedürfnisse eingehen und so Komfort und Leistung verbessern. Fizik hat erkannt, dass eine individuelle Passform entscheidend ist und setzt an dieser Stelle mit seinem innovativen One-to-One-Programm an, das als Grundlage für die Maßanfertigung des Sattels dient.

Druckdatenerfassung für Satteldesign

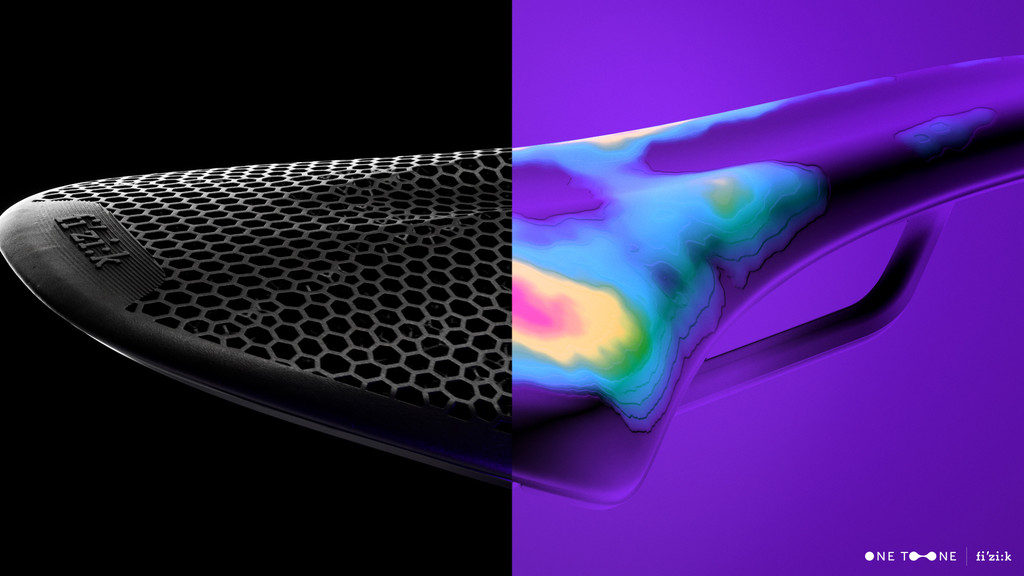

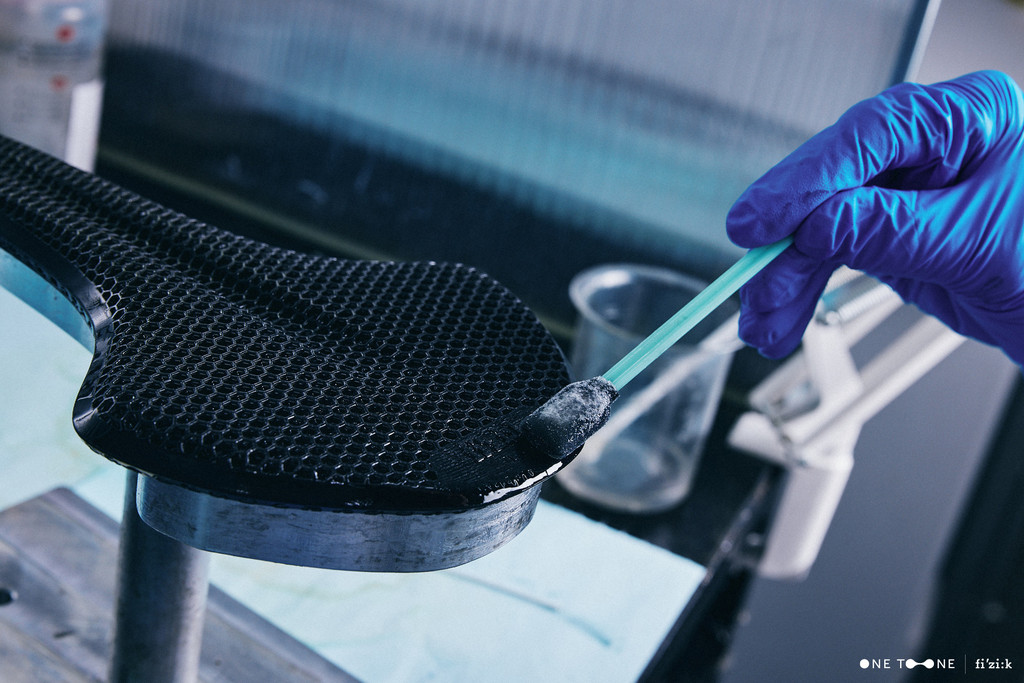

Fizik nutzt für die Herstellung innovativer Sättel die Carbon DLS-Technologie und deren Elastomere. In Zusammenarbeit mit gebioMized, einem führenden Unternehmen im Bereich der Druckdatenerfassung, wurde ein System entwickelt, das die Druckdaten des Fahrers erfasst und ein individuelles Satteldesign ermöglicht. Durch die dynamische Erfassung des Drucks, den ein Radfahrer während der Fahrt auf den Sattel ausübt, können präzise Daten für die Herstellung eines passgenauen 3D-gedruckten Sattels verwendet werden. Diese Maßanfertigung berücksichtigt alle individuellen Anforderungen und führt zu einem deutlich verbesserten Fahrgefühl.

Eine speziell entwickelte Drucksensormatte misst den Druck an 64 Punkten auf der Satteloberfläche und überträgt die Daten drahtlos in Echtzeit. Durch diese dynamische Datenerfassung während der Fahrt kann ein detailliertes Druckprofil erstellt werden, das als Grundlage für die Maßanfertigung des Sattels dient.

Der One-to-One Fit-Prozess beginnt mit einer umfassenden Aufnahme der Druckdaten des Fahrers auf dem aktuellen Setup. Die gesammelten Daten werden analysiert und mit den persönlichen Fahrdaten abgeglichen. Ein Matching-Algorithmus hilft dabei, die ideale Sattelform zu ermitteln.

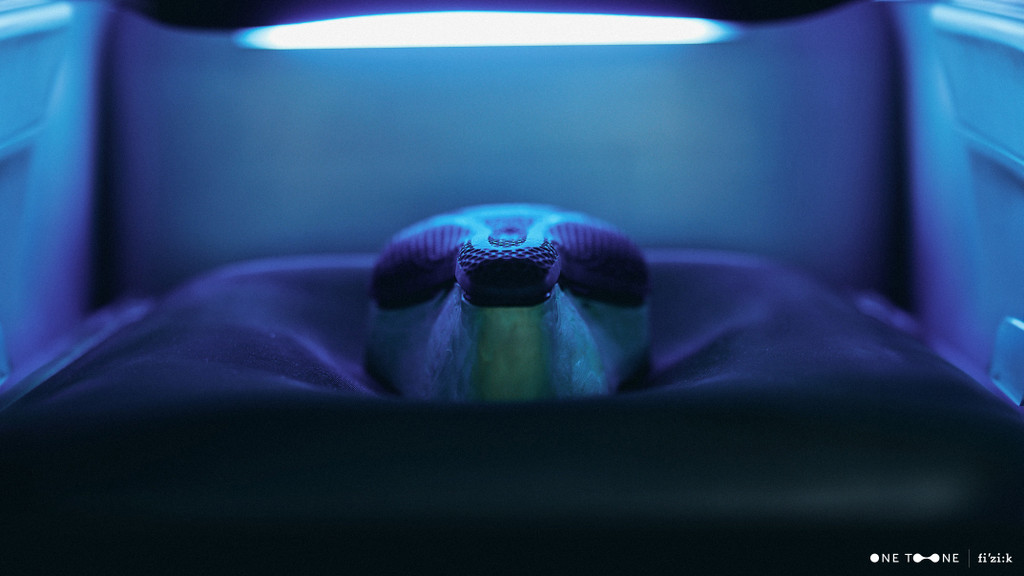

Neue 3D-Drucker der M-Serie von Carbon setzen auf DLS-Drucktechnologie

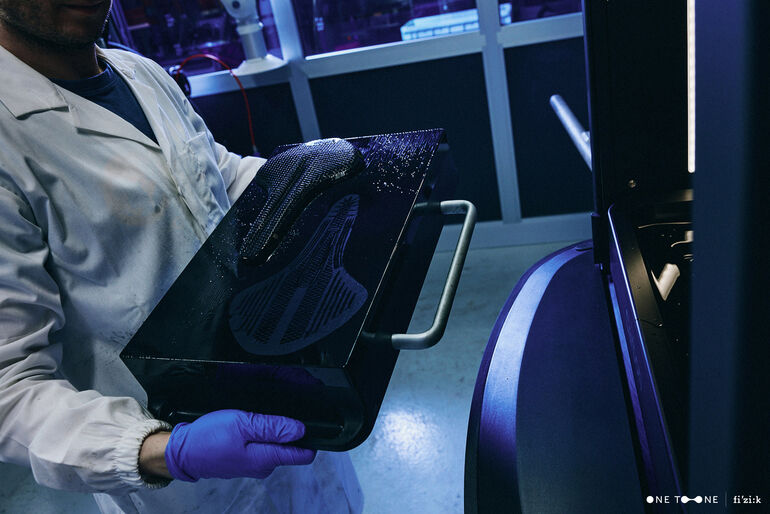

Die Druckdaten werden anschließend auf die empfohlene Sattelform angewendet und dienen als Basis für die Erstellung der maßgeschneiderten 3D-gedruckten Polsterstruktur. Die nahtlose Integration von funktionellen Zonen innerhalb des Sattels ermöglicht eine progressive und fließende Anpassung an die individuellen Druckverhältnisse des Fahrers. Dickere Streben in belasteten Bereichen sorgen für zusätzliche Unterstützung, während dünnere Streben in weniger belasteten Zonen mehr Komfort bieten.

Automatisierung mit Carbon Custom Production Software

Durch die Nutzung der Carbon Custom Production Software kann Fizik den Designprozess automatisieren und die Druckdaten in Parameter für die elastomere Gitterstruktur des Sattels übersetzen. So entstehen Sättel mit unterschiedlichen Zonen, die spezifische Unterstützung und Komfort bieten. Diese Automatisierung ermöglicht es, maßgeschneiderte Sättel nicht nur für Profi-Rennfahrer, sondern für alle Kunden anzubieten.

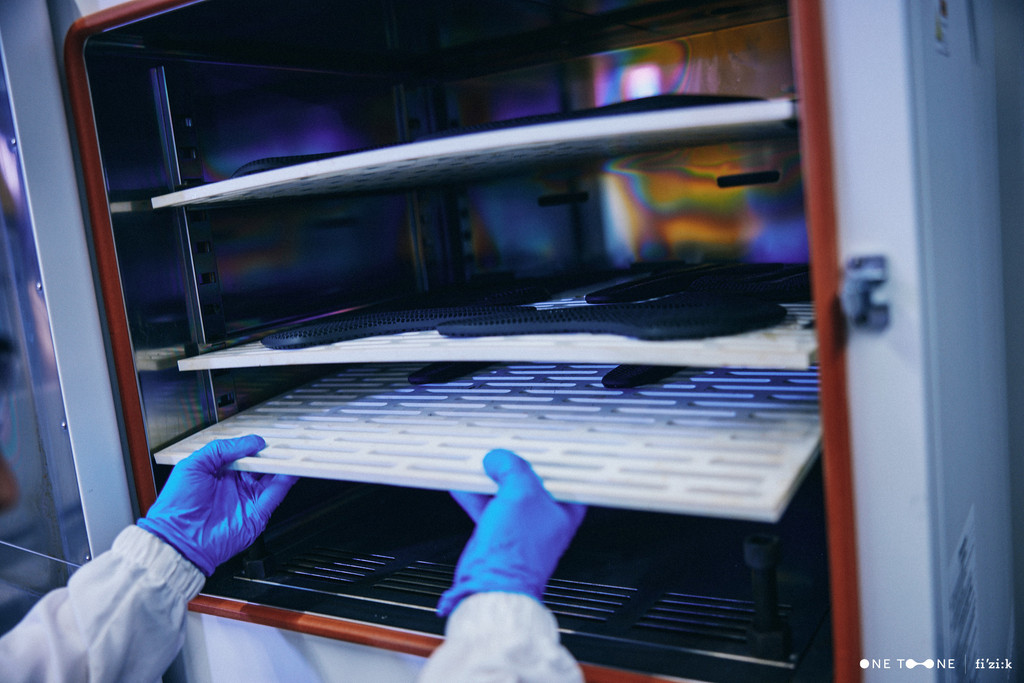

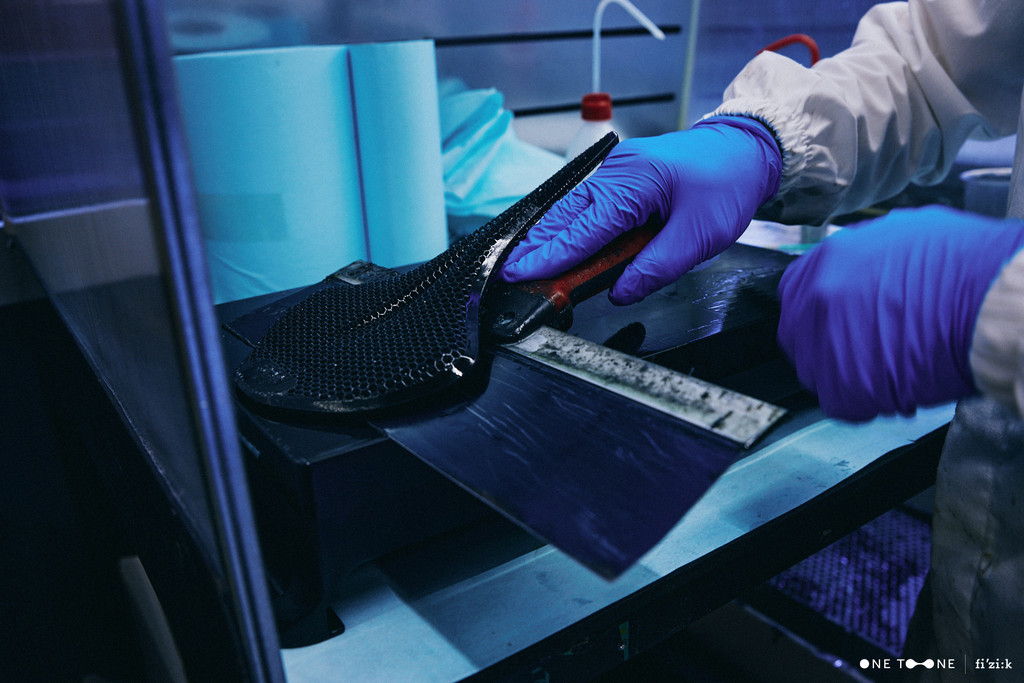

Der Produktionsprozess und die Qualitätssicherung der maßgefertigten Sättel sind hoch automatisiert und exakt auf die individuellen Bedürfnisse der Fahrer abgestimmt. Mithilfe der Carbon Custom Production Software werden die Sattelgestelle mit einer eindeutigen Seriennummer versehen und in einem vollautomatischen Workflow an die Produktionsstätte geschickt. Dort erfolgt der 3D-Druck mit modernster 3D-Druck-Technologie, gefolgt von der Montage durch hochqualifizierte Fizik-Techniker, die sicherstellen, dass jeder Sattel den höchsten Qualitätsstandards entspricht.

Maßgeschneiderte Sättel für verbesserten Komfort und Leistung

Der Einsatz modernster Materialien und Technologien gewährleistet, dass die Sättel nicht nur langlebig, sondern auch optimal an die spezifischen Bedürfnisse der Fahrer:innen. Vor dem Versand werden die Sättel strengen Qualitätskontrollen unterzogen, um sicherzustellen, dass sie den hohen Anforderungen von Fizik und den Erwartungen der Kunden entsprechen. Dieser sorgfältige Prozess garantiert, dass jeder maßgefertigte Sattel den hohen Qualitätsanforderungen entspricht und eine sehr gute Leistung bietet.

Oechsler baut Kapazitäten in der additiven Serienfertigung deutlich aus

Das One-to-One-Programm von Fizik revolutioniert die Herstellung von Fahrradsätteln. Durch die Kombination von Druckdatenerfassung und fortschrittlicher 3D-Drucktechnologie können maßgeschneiderte Sättel produziert werden, die auf die individuellen Bedürfnisse jedes Fahrers eingehen. Dies führt zu einem unvergleichlichen Komfort und einer verbesserten Leistung, die herkömmliche Sättel nicht bieten können. (eve)