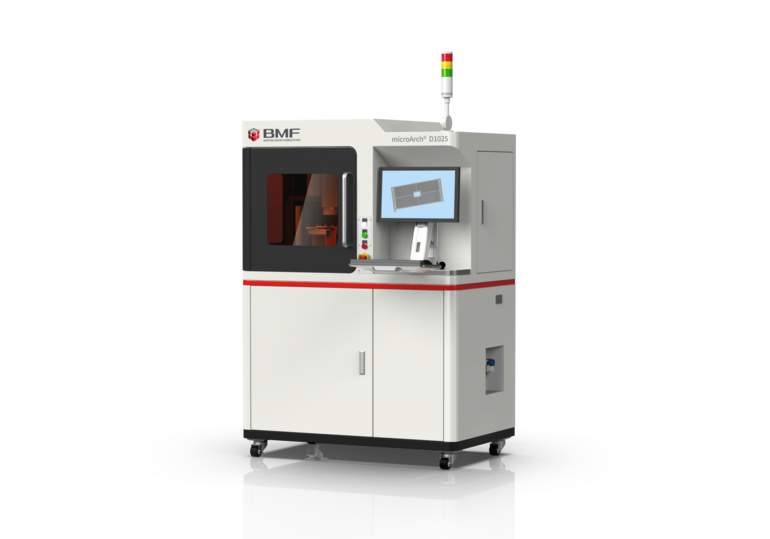

Boston Micro Fabrication (BMF) bietet in der nächsten Generation seiner Projektionsmikro-Stereolithografie-3D-Drucker höhere Geschwindigkeit und Effizienz. Als erster 3D-Drucker kann der microArch D1025 mit verschiedenen Auflösungen produzieren. BMF nennt das Hybrid-Modus. Durch flexibel anwendbare Auflösungen von 10µm oder 25µm sollen für jeden Bereich eines Bauteils die höchste Genauigkeit und Präzision erreicht werden. Der microArch D1025 ist der erste der neuen Reihe und wird auf der Fachmesse Formnext in Frankfurt präsentiert.

Winzige Bauteile und komplexe Merkmale werden bei 10µm Auflösung exakt reproduziert, während der 25µm-Modus bei kleinen Teilen, die keine ultrahohe Auflösung erfordern, höhere Druckgeschwindigkeiten zulässt. Hinzu kommt, dass sich beide Auflösungen in einer 3D-Druck-Schicht flexibel miteinander verbinden lassen. So können Anwender für jeden Bereich eines Bauteils die richtige Auflösung wählen. Der microArch D1025 erkennt im Hybrid-Modus auch selbsttätig Bereiche, die 10µm Auflösung erfordern und stellt sich darauf ein. So werden winzige Features exakt wiedergegeben, während der Aufbau insgesamt schneller abläuft.

Der microArch D1025 beruht auf der Projektionsmikro-Stereolithografie (PµSL), die eine schnelle Fotopolymerisation von Flüssigpolymerschichten durch UV-Lichtblitze ermöglicht. Die DLP-Projektion bietet nun zwei Auflösungen mit größeren Projektionszonen für kürzere Druckzeiten für hochpräzise Bauteile.

Automatisierung für höhere Effizienz

An vielen weiteren Stellen wurde die Geschwindigkeit und Effizienz des Mikrodruckers mit einem Bauraum von 100 x 100 x 50 Millimetern verbessert.

- So richtet ein automatisches Kalibrierungssystem die Plattform, Walze und Membran aus und verringert damit die Umrüstzeiten. Die Druckeinstellungen für die Walzenfrequenz und die Verzögerungszeiten können automatisch an Druckfläche und Materialviskosität angepasst werden.

- Auch das Niveau des Harzbades wird automatisch exakt eingestellt. Spachtel und Walze eliminieren Luftblasen und verkürzen die Nivellierungszeit. Die Membran muss zwischen den Aufbauten nicht entfernt oder neu installiert werden. Dies bedeutet höhere Verfügbarkeit und mehr Betriebszeit. Schließlich wird die Druckplattform magnetisch fixiert, um die Entnahme zu erleichtern. (eve)

Formnext 2024: Halle 11.1, Stand C19