Inhaltsverzeichnis

1. Entwicklungsprojekt 3D-Druck

2. Orthesen aus dem 3D-Drucker

3. KI-System gibt Empfehlungen

4. Zusammenfassung

5. Die Autoren

Prof. Dr.-Ing. Andreas Ligocki spricht auch auf der Fachtagung „Additive Manufacturing“ am 4. Dezember 2019 bei der TAE Esslingen in Ostfildern.

Im Bereich des Gesundheitswesens, bzw. der Medizintechnik werden Arbeitgeber, Arbeitnehmer oder Patienten, bzw. private Kunden immer häufiger nach optimal angepassten „Mehrwertlösungen“ im medizinischen Bereich verlangen. Diese Lösungen schreien nach Komplexität, und Individualität, was unter herkömmlichen Bedingungen nur mit steigenden Kosten einhergehen kann. Die additive Fertigung bietet Möglichkeiten, einen Mehrwert unter sinkenden oder mindestens gleichbleibenden Kosten anzubieten. Die Gebrauchstauglichkeit wächst, der Zustand des körperlichen und/ oder geistigen Wohlbefinden steigt und somit auch die Gesundheit.

Der derzeit noch sehr handwerklich geprägte Fachbereich der Orthopädietechnik ist als Beispiel nahezu prädestiniert, da von Patient zu Patient individuell angepasste Medizinprodukte (hier vornehmlich Orthesen) unterschiedlichster Aufgaben und Qualitäten entwickelt und handwerklich hergestellt werden müssen. Gleichzeitig kann diese Branche aus Kostengründen in der Regel nicht auf High-Tech Fertigungstechnologien zurückgreifen sondern bewegt sich am Markt derzeit noch recht konservativ. Dennoch sind diese Betriebe getrieben, ihre Abläufe zu optimieren, um einerseits dem engen Kostenkorsett der Krankenkassen gerecht zu werden und andererseits den o.g. Mehrwert liefern zu können.

Entwicklungsprojekt 3D-Druck

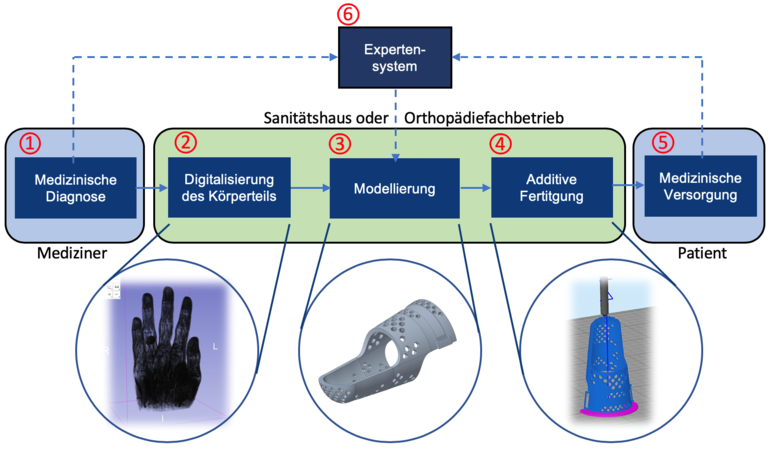

An dieser Stelle setzt ein Entwicklungsprojekt der Ostfalia, Hochschule für angewandte Wissenschaften in Wolfenbüttel vom Zentrum für additive Fertigung an, mit dem Ziel eine ganzheitliche und auf das jeweilige Produkt adaptierte digitale Prozesskette zur Herstellung von Medizinprodukten (vorwiegend Orthesen) zu entwickeln (siehe Abb. 1).

Die Aufgabe beginnt mit der Formulierung der klinischen Anforderungen an das Medizinprodukt durch den Arzt in Form einer Diagnose (siehe Abb. 1, (1)) und endet mit der medizinischen Versorgung durch das entsprechende Endprodukt beim Patienten (5). Die Realisierung der Versorgung erfolgt durch das Modellieren und Herstellen des physischen Produktes in einem Sanitätshaus oder einem Orthopädiefachbetrieb. Dafür wird das beeinträchtige Körperteil des Patienten zunächst durch geeignete Verfahren digitalisiert (2) und auf dessen Grundlage ein passendes Objekt modelliert (3). Dieses wird dann mit Hilfe der additiven Fertigung hergestellt (4).

Dabei stehen für die einzelnen Prozessschritte, je nach Anforderung an das Endprodukt, die Qualität und die zu realisierenden Kosten eine Vielzahl an Verfahren zur Verfügung, aus denen es gilt, die passende Konstellation produkt- und anwendungsbezogen unter technischen und wirtschaftlichen Gesichtspunkten auszuwählen und umzusetzen.

Orthesen aus dem 3D-Drucker

In Abhängigkeit der Komplexität und Art der Verletzung des Patienten besteht beispielsweise die Möglichkeit, das zukünftige Produkt voll individualisiert mit einer Software zu gestalten und anschließend mit einem qualitativ hochwertigen additiven Verfahren zu fertigen.

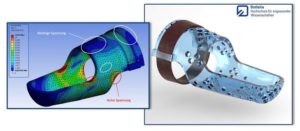

Während diese Prozesskette für eine aufwändige und langfristige Fuß- oder Beinorthese durchaus angebracht erscheint, ist im Fall einer einfachen Fingerversorgung nach einem Sehnenriss eine möglichst vorkonfektionierte Lösung angebracht, bei der der Versorgende unter Umständen mit einem einfachen Messwerkzeug (z.B. einem Messschieber oder Lineal) wenige Kontrollwerte am Patienten abnimmt und quasi auf Knopfdruck die für den Einsatzzweck erforderliche Orthese mit einem Low-cost additiven Verfahren im Cent-Bereich erstellt. Im Hintergrund erfolgt ggf. eine Finite-Elemente-Berechnung und Topologieverfeinerung zur Optimierung des Objekts, um den entsprechenden Tragekomfort und Mehrwert sicher zu stellen. Das mittels FLM gefertigte Ergebnis mit Topologieoptimierung zeigt Abb. 2. Im Vergleich dazu eine konservative Versorgung mittels Stack´scher Schiene in Wickeltechnik in Abb. 3.

KI-System gibt Empfehlungen

Je nach Einsatzfall kann der Versorger so auf Grundlage des digitalisierten Körperteils entweder vollautomatisch (vollkonfektioniert), halbautomatisch (teilkonfektioniert) oder manuell (individuell) vorgehen. Die Erkenntnisse aus der Diagnose und der Qualität der Versorgung werden begleitend in einer Datenbank gesammelt und beraten den Fachmann oder Arzt zukünftig bei der Auswahl des geeigneten Medizinproduktes sowie deren Geometrie.

Dafür wird ein KI-System integriert (Expertensystem) (siehe Abb. 1, (6)), welches die Erfahrungen über die Versorgungen speichert und auf dieser Grundlage Empfehlungen für zukünftige Versorgungen oder Optimierungen ähnlich gelagerter Diagnostiken ausspricht. Ferner sorgt es dafür, dass bei Verschleiß des Produktes beim Patienten aufgrund der Datenbank – anders als bei einer reinen handwerklichen Arbeit – eine exakte Nachbildung rekonstruiert werden kann oder bei u.U. vorhandenen Druckstellen gar der Komfort und somit die Gebrauchstauglichkeit schon im Vorfeld durch leichte Anpassungen des digitalen Masters verbessert werden können.

Zusammenfassung

Die aufgezeigten digitalen Prozessketten in unterschiedlichen Komplexitäts- und Kostenebenen stellen die Grundlage für neue medizinische Produkte dar, wodurch eine verbesserte Patientenversorgung, eine höhere Gebrauchstauglichkeit und Ergonomie gewährleistet werden. Durch die Kombination von modernen technischen Verfahren wie der additiven Fertigung mit automatisierter Modellierungssoftware und KI-basierten Expertensystemen entstehen vollkommen neue technische Dienstleistungen im Bereich der Medizin- und Orthopädietechnik sowie ein zukünftig verändertes Berufsbild in der medizinischen Versorgung.

Dabei darf nie außer Acht gelassen werden, dass die Verfahrensabläufe – je nach Einsatz und Aufgabe – ganz unterschiedlich gestaltet werden müssen. Wie eingangs erwähnt, bedarf eine einfache Fingerorthese für eine Genesungszeit von ca. 4 Wochen völlig anderer Lösungsansätze, als eine hochkomplexe Fußorthese mit einer möglichen Haltbarkeit von 5 Jahren.

Die korrekten Lösungen in diesem Spannungsfeld sind im Rahmen des Projektes in enger Kooperation zwischen Forschungsinstitution und Industrie- bzw. Handwerk zu erarbeiten und dann in das Feld zu übertragen. Am Ende entscheidet aber stets der qualifizierte Versorger über den korrekten und wirtschaftlichen Einsatz der angemessenen Prozessschritte.

Hochschule Braunschweig/Wolfenbüttel

Zentrum für additive Fertigung

Institut für Konstruktion und angewandten Maschinenbau

Salzdahlumer Straße 46-48

38302 Wolfenbüttel

Die Autoren

Prof. Dr.-Ing. Andreas Ligocki, Hochschulprofessor und Vorstandsmitglied des ZaF und Marvin Schieseck, Wissenschaftlicher Mitarbeiter, Hochschule Braunschweig/Wolfenbüttel, Zentrum für additive Fertigung (ZaF), Institut für Konstruktion und angewandten Maschinenbau.