Gemeinsam mit Partnern entwickelt AddUp im Projekt Massif eine neue Pulverbettmaschine, die die additive Fertigung mit Metall im Großformat bis zu 1,5 x 1,5 x 2 m vorantreiben soll. Das Projekt ist darauf ausgelegt, die Produktivität zu steigern, die Kosten zu senken und definierte Nachhaltigkeitsziele zu erfüllen. Ein erstes Etappenziel in Form einer Pulverbettmaschine mit kleinerem Bauraum als dem anvisierten ist nun erreicht.

Das Projekt mit dem Namen „Massif“ (Metal Additive System, Sustainable, Industrial, EcoFriendly) unterstützt eine breit angelegte Strategie, um die nächste Welle industrieller und technologischer Neuentwicklungen im Bereich des Großformat-Metall-3D-Drucks zu erreichen.

Basis ist die Pulverbettmaschine FormUp 350

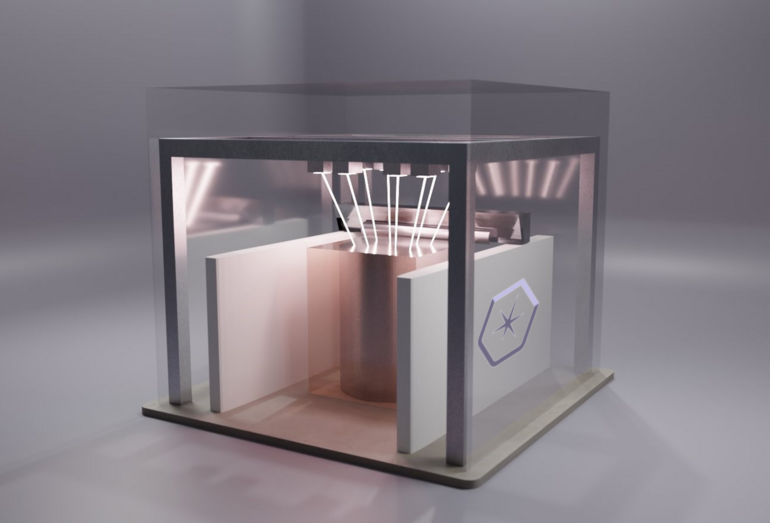

Die erste PBF-Maschine, die nach dem Konzept entwickelt wurde, weist bereits ein Druckvolumen von 750 mm x 750 mm x 1 m Höhe auf. Die neue Maschine basiert auf der FormUp 350 von AddUp, einer robusten, zuverlässigen und präzisen Plattform, die für anspruchsvolle industrielle Anwendungen entwickelt wurde. Mit ihrem hohen Durchsatz und ihrer Genauigkeit hat der Metall-3D-Drucker FormUp 350 ihre Leistungsfähigkeit in der Serienproduktion bewiesen und wird derzeit von Kunden auf der ganzen Welt eingesetzt, um Tausende von kritischen Komponenten wie medizinische Implantate, Satelliten- und Luft- und Raumfahrtteile additiv zu fertigen.

Bild: AddUp

Eigenschaften der Pulverbettmaschine aus dem Projekt Massif

Laut AddUp verfügt die im Projekt Massif neu entwickelte Pulverbettmaschine über folgende Eigenschaften:

- Die Massif-Maschine steigere die Produktivität um 300 % und senke die Teilekosten drastisch um 50–70 %.

- Sie sei fähig 12-mal größere Teile zu fertigen als die derzeitigen AddUp-Maschinen und setze damit neue Maßstäbe für die additive Fertigung von Metallen.

- Mit weniger als 10 % Pulverabfall garantiere diese Maschine einen nachhaltigeren Produktionsprozess.

- Die Massif-Maschine stelle sicher, dass die Teile direkt aus dem Drucker in Top-Qualität gedruckt werden. Sie nutze die proprietäre Technologie von AddUp, um erstklassige Oberflächen zu liefern, die den Bedarf an kostspieliger und zeitaufwändiger Nachbearbeitung minimieren oder eliminieren, so Addup. Darüber hinaus gäbe die robuste In-Prozess-Überwachung die Gewissheit, dass die Teile von Anfang an korrekt gedruckt werden, was den Bedarf an teuren Qualitätssicherungsprüfungen im Nachhinein reduziert.

- Die Pulverbettmaschine verwende decarbonisierte Energie und steht damit im Einklang mit den globalen Nachhaltigkeitszielen, da sie einen zukunftsorientierten, verantwortungsvollen Ansatz für die Herstellung verfolgt.

Jerome Dubois von AddUp zur Pulverrückgewinnung in Metall-3D-Druckern

Über das Projekt Massif – Partner und Zeitplan

Unter der Leitung von AddUp vereint das Konsortium des Projektes Massif das hohe Fachwissen der einzelnen Partner, um eine Laserpulverbettmaschine zu entwickeln, die nicht nur größer, sondern auch produktiver, effizienter und umweltfreundlicher ist als alles, was derzeit auf dem Markt erhältlich ist.

Die einzelnen Projektpartner:

- AddUp, der Konsortialführer, konstruiert die Maschine und baut einen Prototyp, der die technologischen Bausteine der Prozess- und Produktionsqualitätsüberwachungslösungen integriert.

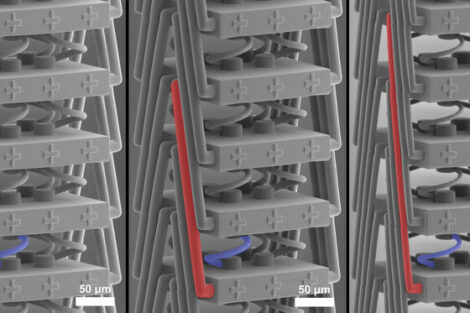

- Cailabs entwickelt Lösungen zur Laserstrahlformung, um die Druckgeschwindigkeit und damit die Maschinenproduktivität zu erhöhen.

- Cetim trägt zur technologischen Entwicklung des Prototyps bei, indem es Tests auf seiner FormUp-Multilaseranlage durchführt und dann die endgültige Maschine in sein neues Druckzentrum in Bourges integriert, um die Herstellungsparameter für verschiedene Materialien zu validieren und die ersten Demonstrationsteile für die verschiedenen Zielmärkte herzustellen.

- Dassault Systèmes, das mit der 3DExperience-Plattform die Nutzung realer Daten zur Erstellung virtueller Modelle ermöglicht, die Produkte, Prozesse und Fabrikabläufe im virtuellen Zwilling simulieren, entwickelt eine Lösung zur Datenanreicherung, die auf die effiziente Herstellung zertifizierter kritischer Teile abzielt.

- ISP Systems entwickelt eine dynamische Strahlformungslösung zur Verbesserung der Fokussierungsqualität von Laser-Strahlen.

- Vistory entwickelt eine Lösung, die die Vertraulichkeit und Integrität von Produktionsdaten garantiert, das gewerbliche Eigentum des Urhebers schützt und die Rückverfolgbarkeit der Vorgänge sicherstellt.

Zeitplan des Projekts

Das Massif-Projekt ist in vollem Gange, und der Prozess der Prototypenerstellung und der ersten Produktion ist bereits angelaufen. Die erste Maschine wird voraussichtlich im Druckzentrum des Cetim in Bourges installiert und dort einer weiteren Validierung unterzogen. Mit dem Fortschreiten des Projekts ist Massif in der Lage, die steigende Nachfrage der Industrie nach Produktivität, Kosteneffizienz und qualitativ hochwertigen Teilen zu befriedigen und gleichzeitig eine nachhaltigere Zukunft der Fertigung zu fördern.

Preisgekrönt

Die Maschine wurde als Gewinner des prestigeträchtigen Programms #France2030 „Robots and Intelligent Machines of Excellence“ ausgewählt. (eve)