Kommt es zu Fehlern beim Drucken, kann es teuer werden. Diese Verluste lassen sich reduzieren, wenn Unregelmäßigkeiten bereits während des Druckvorgangs erkannt und der Bauteilaufbau zeitnah gestoppt wird: Im Projekt „AddiLine“ qualifizieren dafür fünf Projektpartner neben einer Kontrolle der Materialabgabe beim Drucken die Laser-Speckle-Photometrie für die Überwachung des Thermoplastischen 3D-Drucks. Mit dem Thermoplastischen 3D-Druck-Verfahren (T3DP), das am Fraunhofer IKTS entwickelt wurde, können auch Keramiken und Hartmetalle verdruckt werden. Für eine hohe Prozessstabilität und Qualität der Bauteile wird eine Inline-Prozesskontrolle benötigt. Bisherige Lösungen produzieren zu hohe Datenmengen, deren Auswertung viel Zeit in Anspruch nimmt oder sind für das begrenzte Platzangebot im Drucker zu groß. Zudem können sie keine definierten Materialparameter (z. B. Porosität oder Defekte) prüfen, auf die der Fertigungsprozess abgestimmt werden muss.

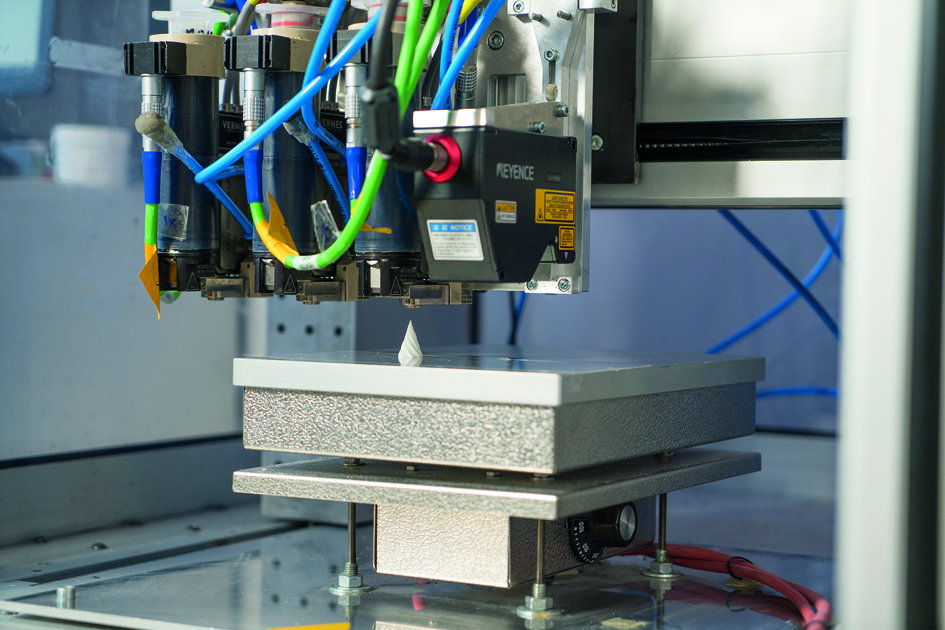

Ziel des Projekts ist die Entwicklung eines Mess-Systems mit zwei Komponenten. Die erste Komponente überwacht mittels Lichtschranke, ob das zu verdruckende Material den Drucker tatsächlich verlässt. Dies ist Voraussetzung für eine korrekte Anbindung der Materialtropfen untereinander, so dass keine Lufteinschlüsse entstehen. Die zweite Komponente, die integrierte Laser-Speckle-Photometrie (LSP), prüft berührungslos die vorher festgelegten Parameter der entstehenden Struktur in Echtzeit.

Die zu entwickelnde berührungslose Prüftechnik soll als kostengünstiges System mit flexiblem und robustem optischen Aufbau realisiert werden. Um dessen Einsatz unter Produktionsbedingungen zu testen, wird das modulare System mit beiden Komponenten in eine T3DP-Anlage integriert. „Der Anlagendemonstrator bildet so die Grundlage für eine völlig neuartige additive Fertigungstechnologie, die die Herstellung für ein breites Materialspektrum von hochwertigen Single- und Multimaterial-Bauteilen ermöglicht“ fasst Dr. Beatrice Bendjus, wissenschaftliche Mitarbeiterin am Fraunhofer IKTS, zusammen.

Neben den Partnern Hoyer Montagetechnik GmbH, Vermes Microdispensing GmbH, Thomas Werner Industrielle Elektronik e. Kfm und Viimagic GmbH wirkt das Fraunhofer-IKTS im Projekt mit.

Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

www.ikts.fraunhofer.de