Mercedes-Benz leistet dabei aktuell Pionierarbeit, was der EQS beispielhaft zeigt. In einem Test des amerikanischen Automobil-Informationsdienstes Edmunds legte ein EQS 450+ mit 245 kW mit einer Akkuladung 422 Meilen zurück. Das sind 77 Meilen mehr als jedes andere zuvor getestete Elektroauto.

Mit dem Vision EQXX möchte Mercedes-Benz nun den nächsten Schritt gehen. Entsprechend interner, digitaler Simulationen soll der Technologieträger im realen Straßenverkehr mit einer einzigen Batterieladung über 1000 Kilometer weit fahren. Damit würde er in punkto Reichweite ein neues Level erreichen.

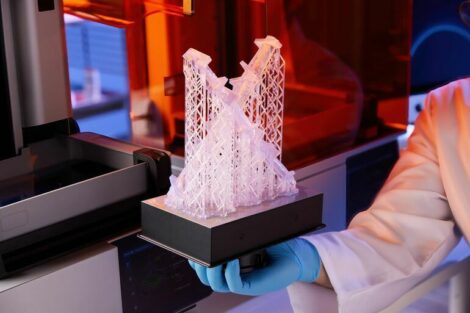

Neben der Effizienzsteigerung waren Ressourcenschonung und Umweltverträglichkeit gleichberechtigte Entwicklungsziele. Deshalb wählten die Mercedes-Benz Ingenieure einen ganzheitlichen Ansatz. Angefangen bei der Verbesserung aller Komponenten des elektrischen Antriebsstrangs sowie der Verwendung von Leichtbauwerkstoffen und nachhaltigen Materialien. Inspiriert von natürlichen Formen und in Zusammenarbeit mit innovativen Start-ups setzten die Ingenieure digitale Tools ein, um das Gewicht zu verringern und Abfall zu reduzieren. Mit Hilfe des 3D-Drucks konnte so zum Beispiel überschüssiges Material eingespart werden. Hinzu kommen weitere Effizienzmaßnahmen, von den extrem rollwiderstandsarmen Reifen über die ausgefeilte Aerodynamik (cW 0,17) bis hin zum Einsatz moderner Software.

Intelligenter Karosseriebau – effizient und nachhaltig durch Bionik

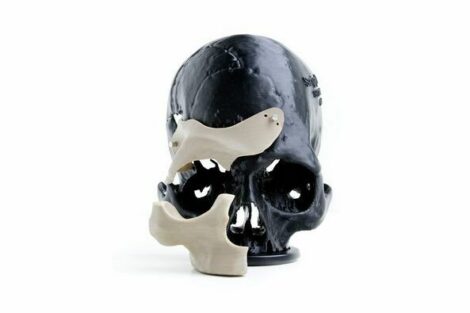

Wenn es um Leichtbau geht, ist Mutter Natur die beste Entwicklerin der Welt. Im Laufe der Evolution hat sie das optimale Design für hocheffiziente Langstreckenreisende hervorgebracht – vom Monarchfalter bis zur Küstenseeschwalbe. Die Karosserie-Entwickler des Vision EQXX haben sich von der Natur inspirieren lassen und externes Know-how ergänzt. Das Ergebnis ist eine besonders gewichtseffiziente Konstruktion. Das im Aluminium-Gussverfahren hergestellte Bioneqxx Element ist das derzeit größte Leichtmetall-Strukturbauteil bei Mercedes-Benz und bildet die Hauptkomponente im Heck des Vision EQXX – den Heckboden.

In Anlehnung an organische Formen wurde Material nur dort eingesetzt, wo es für die strukturelle Festigkeit notwendig ist, d. h. wo Lasten auftreten. Denn: Wo keine Last ist, braucht es auch kein Material. Das wichtigste strukturelle Kriterium ist die hohe Steifigkeit und ein stabiles Crashverhalten. Das einteilige Gussteil hat ein stegartiges Aussehen mit Lücken an Stellen, an denen keine Strukturelemente benötigt werden.

Der hintere Boden eines Fahrzeugs ist im Alltag besonders starken physischen Belastungen ausgesetzt. Neben den durch Fahrbewegungen und Zuladung hervorgerufenen Torsions- und Biegekräften muss der Heckbereich größeren Mengen von Wasser und Schmutz standhalten. Eine effiziente Lösung für dieses Problem lieferte der Partner UBQ Materials. Das israelische Start-up hat einen nachhaltigen Kunststoffersatz entwickelt, der aus Abfällen hergestellt wird, die normalerweise auf der Mülldeponie landen.

Die Öffnungen im Bioneqxx Heckboden-Gussteil sind mit Patches aus UBQ verschlossen, die im 3D-Druckverfahren hergestellt wurden. Die Patches sind formoptimiert und kombinieren sehr hohe Steifigkeit mit sehr guten Schalldämmungs-Eigenschaften. Insgesamt sind im Vision EQXX 42 dieser Elemente verbaut. Das Einsetzen in das Bioneqxx Gussteil erfolgt mithilfe eines speziellen Klebeverfahrens. Die fertige Einheit ist dadurch vollständig gegen Wasser und Schmutz abgedichtet. Das fertige Bauteil ist im 15 bis 20 Prozent leichter gegenüber einem konventionell gefertigten Bauteil. Das Gussteil ist ein Meilenstein im Leichtbau, zumal Werkstoff und Fertigungsverfahren die hohen Qualitätsanforderungen von Mercedes-Benz erfüllen.

– Aktualisierung vom 14.04.2022 –

Mercedes-Benz Vision EQXX hat Effizienz im realen Straßenverkehr demonstriert

Der Technologieträger Vision EQXX von Mercedes-Benz hat aktuell seine Reichweitenstärke und Effizienz auf den Straßen bewiesen: Auf seiner Jungfernfahrt von Sindelfingen über die Schweizer Alpen und Norditalien nach Cassis an der Côte d’Azur hat er über 1.000 Kilometer im realen Alltagsverkehr zurückgelegt – mit einer einzigen Batterieladung. Der Vision EQXX startete bei Kälte und Regen, fuhr die regulären Geschwindigkeiten und war auf deutschen Autobahnen zeitweise auch mit bis zu 140 km/h auf der Überholspur unterwegs. Der Ladezustand des Akkus bei der Ankunft betrug rund 15 Prozent, die Restreichweite somit rund 140 Kilometer. Der Durchschnittsverbrauch hat alle Anforderungen übertroffen und lag bei niedrigen 8,7 kWh pro 100 Kilometer.

„Wir haben es geschafft! Wir sind mühelos mehr als 1.000 Kilometer mit einer einzigen Batterieladung und einem Verbrauch von nur 8,7 kWh/100 km unter realen Verkehrsbedingungen gefahren. Der Vision EQXX ist der effizienteste Mercedes, der jemals gebaut wurde. Das Technologieprogramm, das dahintersteht, markiert einen Meilenstein in der Entwicklung von Elektrofahrzeugen. Es untermauert unseren strategischen Anspruch ‚Lead in Electric‘“, sagt Ola Källenius, Vorsitzender des Vorstands der Mercedes-Benz Group AG.

Daimler AG

www.daimler.com