Ziel der Experimente ist die Entwicklung eines 3D-Druckprozesses, mit dem Satellitenstrukturen direkt im Weltraum erstellt werden können, was die Startkosten von Satelliten senkt. Heute werden alle Raumschiffe auf der Erde entwickelt, getestet und montiert und per Trägerrakete zu ihren jeweiligen Einsatzorten transportiert. Jede Komponente muss so ausgelegt sein, dass sie den hohen Belastungen der Startphase standhält, die in den meisten Fällen zu einer übergroßen Struktur führen. Diese Komponenten verursachen hohe Raumtransportkosten aufgrund einer hohen Systemmasse und eines hohen Systemvolumens sowie der komplexen Testverfahren, die für den Transport mit der Trägerrakete erforderlich sind.

Ein möglicher Ansatz zur Vermeidung dieser Kosten ist die Herstellung von Raumfahrzeugkomponenten direkt in der Umlaufbahn unter Verwendung additiver Herstellungsverfahren. Diese Technologie, die als In-Situ-Fertigung bekannt ist, ermöglicht die Erstellung von Komponenten, die eher auf die Missionsanforderungen als auf die Startanforderungen zugeschnitten sind. Neben der Senkung der Startkosten spart die reduzierte Masse des Raumfahrzeugs Ressourcen und kann die Lebensdauer der Mission verlängern.

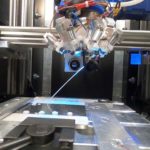

Dreidimensionale Bewegung des 3D-Druckkopfs

Das Team konstruierte einen 3D-Drucker mit einem Extruder, durch den ein flüssiges Photopolymer abgegeben werden kann. Anstatt wie bei herkömmlichen 3D-Druckern Komponenten Schicht für Schicht zu erstellen, werden die Komponenten direkt über die dreidimensionale Bewegung des Druckkopfs erstellt und durch Anwendung von UV-Licht innerhalb kurzer Zeit ausgehärtet. So kommen die Einflüsse praktisch nicht vorhandener Erdanziehungskräfte nicht zum Tragen.

Mit der erfolgreichen Auswahl für das Fly Your Thesis!-Progamm der esa hatte das Team die Möglichkeit, Experimente durchzuführen und diesen Druckprozess unter Schwerelosigkeitsbedingungen zu validieren. Zu diesem Zweck wurden vier grundlegende 3D-Druckvorgänge aus dem allgemeinen Prozess abgeleitet. Diese Operationen bildeten die Grundlage der Experimente, die während der Kampagne untersucht wurden.

Parabelflüge erzeugen Schwerelosigkeit

Im November und Dezember fanden hierfür Parabelflüge statt. Dabei geht ein Flugzeug wiederholt in einen steilen Steigflug und kippt dann relativ abrupt in einen Sinkflug ab. Das Ergebnis ist eine Flugbahn, die von außen betrachtet, wie eine Linie steiler Wellen aussieht. Auf den Wellenbergen, also immer im Moment des Überganges vom Steigflug in den Sinkflug, kommt es zur Neutralisierung der Erdanziehungskräfte.

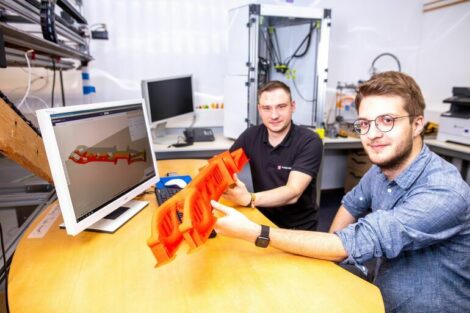

Die Ergebnisse können sich sehen lassen. Das Hauptziel der Technologiedemonstration des 3D-Druckverfahrens ist eindeutig erreicht worden. In der Schwerelosigkeit hat das Team erfolgreich verschiedene Arten von Stäben bzw. Druckverfahren getestet. Am Ende jeder Parabelsequenz lag ein ausgehärteter Stab vor.

Im Rahmen des Versuchsaufbaus stießen die Studierenden auf RS Components. Der Distributor unterstütze das Projekt im Rahmen eines Sponsorings mit einer bunten Zusammenstellung von Signalsäulen, Umschaltern, Nutensteinen bis zu Steckverbindern.

Auf der Suche nach der passenden Antriebstechnik für den 3D-Drucker wandten sich die Ingenieure an den motion plastics Spezialisten Igus und wurden mit den drylin SAW-Linearachsen fündig. Die Linearmodule kommen in den zwei z-Achsen sowie in der x-Achse des Druckers zum Einsatz und bilden damit die zentrale Antriebseinheit. Die Linearachsen überzeugen vor allem durch ihr geringes Gewicht, denn sie bestehen uns Aluminium und wartungsfreien Gleitelementen aus Hochleistungskunstoff. Zu Reduzierung des Spiels der schmiermittelfreien und schmutzunempfindlichen Polymer-Lineargleiter, griffen die angehenden Ingenieure auf einstellbare Lager zurück. Damit der Druckfaden auch rotiert werden kann, wurde eine kompakte robolink D-Drehachse mit Schneckengetriebe in den Drucker eingebaut.

Projekte wie AMIS-FYT fördert igus im Rahmen des young engineers support (yes). Mit der Hochschulinitiative möchte Igus Schüler, Studenten und Dozenten mit kostenlosen Mustern, Hochschulrabatten und Sponsoring sowie bei der Entwicklung innovativer Projekte unterstützen. Mehr Informationen über den Hochschulsupport erfahren Sie unter www.igus.de/yes.

Igus GmbH

www.igus.de

RS Components GmbH

https://de.rs-online.com