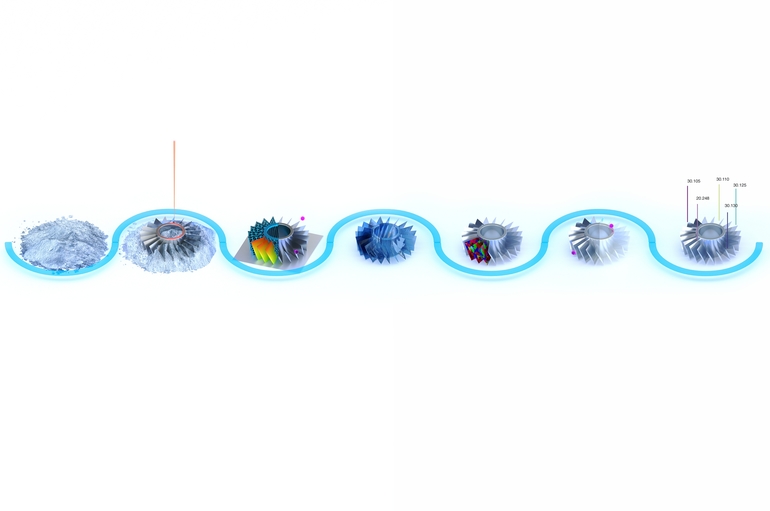

Über die Optimierung der gesamten Prozesskette will Zeiss Ertragsverbesserungen im 3D-Druck von Metallteilen erreichen. Auf der Control in Stuttgart haben die Oberkochener eine Vielzahl messtechnischer und mikroskopischer Lösungen für die Qualitätssicherung gezeigt, die Firmen ein tieferes Verständnis und eine detaillierte Überwachung der dem 3D-Druck vor- und nachgelagerten Fertigungsprozesse ermöglichen.

„Wir gehen davon aus, dass immer mehr kritische Komponenten aus dem Drucker kommen werden“, betont Dr. Claus Hermannstädter, verantwortlich für die Strategie und Geschäftsentwicklung des Unternehmensbereichs Industrial Metrology. „Wie effizient, das hängt stark davon ab, wie gut die additive Fertigungsprozesskette verstanden und kontrolliert wird.“

Für den Aufbau des notwendigen Prozesswissens investieren Firmen laut Hermannstädter in der Regel noch Jahre. Die Anzahl der Iterationsschleifen lasse sich jedoch signifikant über detaillierte Analysen von Materialien und Prozessen reduzieren.

Besseres Verständnis von Werkstoffeigenschaften

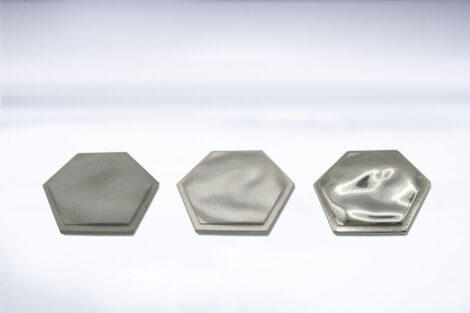

Ein wichtiges Thema für die Qualitätssicherung ist beispielsweise die Charakterisierung des Pulvers, da das Pulverbett-Schmelzverfahren die Verwendung von Pulvern mit sehr strengen Spezifikationen in Bezug auf Größe, Form und Materialeigenschaften erfordert. Auf dem Zeiss-Messestand war zu sehen, wie komfortabel Anwender mit Licht- und Elektronenmikroskopen die Qualität des eingesetzten Metallpulvers prüfen können. Um diese Untersuchungen zu beschleunigen, hat Zeiss unter anderem korrelative Techniken entwickelt, die „die Lücke zwischen Licht- und Elektronenmikroskopie schließen und Kunden ein besseres Verständnis der Materialeigenschaften ermöglichen“, so Dr. Robert Zarnetta, verantwortlich für industrielle Anwendungen beim Unternehmensbereich Microscopy.

Qualität der Bauteile prüfen

Neben Mikroskopen stellte Zeiss auch optische 3D-Scanner, Computertomographen (CT) und hochauflösende Röntgenmikroskope sowie Koordinatenmessgeräte vor, mit denen sich sowohl 3D-Druck-Fehler als auch nachgelagerte Bearbeitungsprobleme detektieren lassen. Die auf der Control in der Themenwelt „Additive Fertigung“ ausgestellten CT eignen sich laut Zarnetta sehr gut, um die innere Struktur der Bauteile zu prüfen und Defekte oder dimensionale Abweichungen zu erkennen. Auch die äußeren und inneren Oberflächen lassen sich mit den passenden optischen und röntgenstrahlbasierten Systemen prüfen.

Der Vergleich der über alle Fertigungsschritte hinweg gesammelten Messdaten erlaubt nach Ansicht von Hermannstädter Unternehmen schneller zu erkennen, ob nachgelagerte Prozesse wie beispielsweise die Wärmebehandlung oder die Loslösung der Teile von der Bauplatte die endgültige Teildimensionscharakteristik beeinflussen. Diese Informationen helfen, den gesamten Fertigungsprozess zu optimieren.

Software für die Qualitätssicherung

Neben dem großen Hardware-Portfolio spielt auch die Software für Hermannstädter und Zarnetta eine entscheidende Rolle in der additiven Fertigung: Mit der Qualitätsdatenmanagement-Software Zeiss Piweb lassen sich alle Informationen über die gesamte Prozesskette hinweg miteinander korrelieren und statistisch auswerten. Auf der Control demonstrierte der Hersteller, wie Anwender die bisher gesammelten Erfahrungen aus der klassischen Fertigungsumgebung mit Piweb adaptieren können, „um die Prozessentwicklung für Additive-Manufacturing-Prozesse zu beschleunigen und somit die Leistungsrate insgesamt zu verbessern“, so Hermannstädter.

redigiert am 06.09.2024 (eve)