Das Leistungsportfolio des Kompetenzzentrums für 3D-Druck von Daimler Buses umfasst neben Consulting-Dienstleistungen auch die Datenaufbereitung, die digitale Lagerhaltung und bei Bedarf auch die Bauteilfertigung– und das für jedermann. Die „additive“ sprach mit Ralf Anderhofstadt Head of Center of Competence Additive Manufacturing & Additive Manufacturing Solutions, Daimler Trucks & Buses welche Chancen der 3D-Druck für produzierende Unternehmen bietet.

Autor: Frederick Rindle

additive: Warum bietet Daimler Trucks & Buses seinen 3D-Druck-Service auch für andere Unternehmen an?

Anderhofstadt: Wir haben 2015 damit begonnen die Möglichkeiten des industriellen 3D-Drucks für die Serienfertigung bei Daimler Buses auszuloten. Dabei haben wir zu Beginn sehr viele Erfahrungen sammeln können, mussten aber auch einige Rückschläge hinnehmen. In dieser Startphase haben wir gleich einige sehr interessante Projekte umgesetzt. Durch die eingesparten Werkzeug- und Lagerkosten waren diese ersten 3D-gedruckten auch wirtschaftlich erfolgreich. Damals, noch als Teil der Daimler AG, haben wir damit auch bei den PKW- und LKW-Kollegen sehr viel Aufmerksamkeit bekommen. Aufgrund der geringeren Stückzahlen waren unsere Ideen für die LKW-Fertigung ebenso interessant wie bei uns mit den Bussen.

Ehrlich gesagt kam dann der Impuls, unser 3D-Druck-Angebot auch externen Kunden zugänglich zu machen, von außen. Zulieferer wie auch Unternehmen aus anderen Branchen mit ähnlichen Stückzahlen und den gleichen Herausforderungen haben uns direkt gefragt, ob wir nicht auch für sie Bauteile im 3D-Druck herstellen könnten.

additive: Wie läuft das ab, wenn ich mich als Kunde melde? Welchen Wissensstand muss ich mitbringen?

Anderhofstadt: Unsere Kunden sind sehr unterschiedlich. So haben wir wie gesagt Kunden, die auch Bauteile für Lkws und Busse herstellen ebenso fertigen wir aber auch zum Beispiel für Unternehmen die Oldtimer restaurieren oder Feuerwehrfahrzeuge produzieren. Für diese große Bandbreite an Kunden haben wir ein modulares Dienstleistungspaket zusammengestellt. Damit können wir jeden Kunden abholen, da wo er geradesteht. Das gilt dann sowohl für Kunden, die etwa durch den Einsatz im Prototypenbau schon ein erhebliches Knowhow im Bereich 3D-Druck haben ebenso wie für Firmen, die noch gar keine Erfahrungen mit der additiven Fertigung gemacht haben.

additive: Inwieweit unterscheidet sich der 3D-Druck für die Prototypenfertigung von einer additiven Serienfertigung?

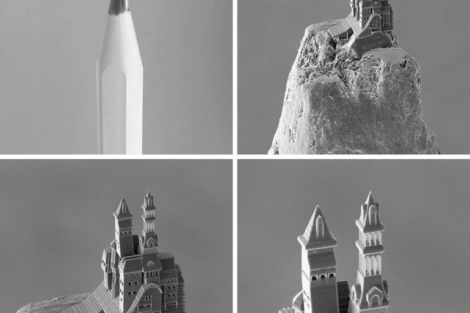

Anderhofstadt: Die Bauteilqualität kombiniert mit der Reproduzierbarkeit ist hier der entscheidende Knackpunkt. Wenn ich für die Serie produziere, muss mein Bauteil heute, in fünf Jahren und in 50 Jahren exakt die gleichen Eigenschaften haben. Unsere Additive Manufacturing Solution-Einheit betreut unsere Kunden in diesen Fragen auch als Dienstleister. Zum Leistungsangebot gehört dabei auch ein individueller Quick Check Workshop, bei dem das Teile-Spektrum des Kunden auf mögliche 3D-Druck-Teile gescannt wird. Und zwar mit dem klaren Fokus auf den industriellen Serieneinsatz.

additive: Was steckt für Sie hinter dem Begriff der „additiven Transformation“?

Anderhofstadt: Für mich ist die additive Transformation ein ganz wesentlicher Bestandteil bei der Beantwortung der Frage, wie wir in Zukunft produzieren werden. Die additive Transformation beschreibt einen Prozess, bei dem die aktuellen und zukünftigen Herausforderungen in der Fertigung, mit dem Hintergrundwissen um die Vorteile der additiven Fertigung, neu bewertet werden. Die aktuelle Lieferkettenproblematik ist hierfür ein sehr gutes Beispiel. Wir haben schon mehrfach gezeigt, dass mit dem 3D-Druck diese Versorgungsengpässe bei bestimmten Bauteilen schnell und kostengünstig überbrückt werden können. Mit der additiven Fertigung kann man ansonsten sehr starre Lieferketten viel flexibler gestalten und auch auf Nachfrageschwankungen viel besser reagieren. Ebenso können unter anderem Abhängigkeiten von bestimmten Lieferanten gemildert werden, wodurch etwaige Verzögerungen oder sogar Produktionsstopps vermieden oder zumindest verringert werden. Das führt zu erheblichen Kosteneinsparungen und nicht zuletzt zu einer deutlichen höheren Kundenzufriedenheit.

additive: Wie geht man in einem großen Konzern das Thema 3D-Druck richtig an?

Anderhofstadt: Der Schlüssel, um den industriellen 3D-Druck in einem Konzern zu etablieren, ist ein gemischtes Team aus verschiedenen Bereichen mit unterschiedlichsten Kompetenzen und Vorkenntnissen, die sich kreuz und quer durch das gesamte Unternehmen vernetzt haben und die die Bedürfnisse der unterschiedlichen Abteilungen abschätzen können. Denn die Möglichkeiten des 3D-Drucks sind ja vom Einkauf über die Ausbildung bis zur Forschung- und Entwicklung hoch spannend. Das 3D-Druck-Team muss in den wesentlichen Abteilungen präsent sein, um den Kollegen mit Rat und Tat zur Seite zu stehen. Mittlerweile haben wir so in mehr als 25 Abteilungen einen Kollegen/-in, der bzw. die sich mit dem Thema auskennt und eventuelle Problemstellungen auch wieder an unser Kompetenzzentrum zurückspielt. Wenn der Anfang gemacht ist und die ersten Erfolge sich sehen lassen können., spricht sich das im Unternehmen schnell rum.

additive: Lassen sich die Vorteile des industriellen 3D-Drucks auch monetär bewerten?

Anderhofstadt: Das ist ein ganz wesentlicher Punkt, der aber nur schwer zu beantworten ist. Ein konventionell hergestelltes Bauteil ist nicht immer einfach mit einem 3D-gedruckten Bauteil vergleichbar. Wenn die Mehrwerte der additiven Fertigung umgesetzt wurden, nicht mal von der konstruktiven Seite her. Beim Preis wird es dann nochmals komplizierter. Anders gesagt: Wenn das Spritzgussbauteil 30 Cent gekostet hat, kann es durchaus sein, dass sie für das gleiche Teil im 3D-Druck 3 Euro bezahlen müssen. Das sieht natürlich im Stückpreisvergleich nicht positiv aus. Deshalb ist es entscheidet, die kompletten Prozesskosten (Total Costs of Ownership) zu betrachten. Und hierzu zählen neben Bestellkosten auch große Blöcke wie Lager- und Werkzeugkosten und weitere Kosten. Der 3D-Druck lohnt sich also nur dann, wenn noch weitere Vorteile und alle Blickwinkel hinzugenommen werden. Hierzu zählen zum Beispiel auch integrierte Funktionen, wodurch sich der Montageaufwand reduziert. Oder kundenindividuelle Bauteile in Losgröße 1 oder 5, für die ein Invest in Spritzgusswerkzeug nicht wirtschaftlich ist. Oder sie können das eine Bauteil 3D-drucken, ohne dass die gesamte Produktion stehen würde. Da klingen dann 3 Euro schon wieder ganz anders.

additive: Kann man auch sicherheitskritische Bauteile im 3D-Druck herstellen?

Anderhofstadt: Meinen Sie Bauteile für die Lenkung, die Bremsen oder etwa für den Sicherheitsgurt?

additive: Ja, genau.

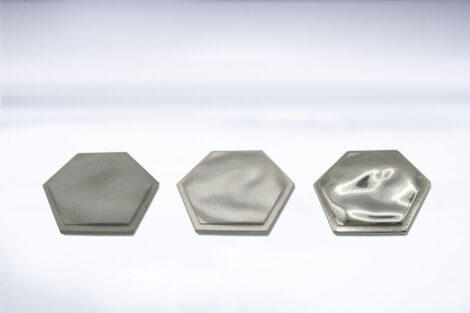

Anderhofstadt: Nein, aktuell setzen wir noch keine sicherheitsrelevanten Serienbauteile durch 3D-Druck um. Aber wir sind auch an diesem Thema mit Hochdruck dran und machen aktuell zahlreiche Tests dazu. Spannend ist dabei die Frage wie die 3D-gedruckten Bauteile auf dynamische Beanspruchungen über einen langen Zeitraum hinweg reagieren. Die Dauerbelastungstest zeigen aber gute Werte.

Abgesehen davon würden wir niemals Bauteile einbauen von deren Qualität wir nicht restlos überzeugt sind und die alle Prüfprozesse durchlaufen haben. Es wäre zum Beispiel unvorstellbar, wenn eine Armlehne genau in dem Moment bricht, wenn sich ein Fahrgast gerade darauf abstützt und dann deswegen stürzt. Ebenso müssen bei uns alle Bauteile die hohen Brandschutzeigenschaften für Busse beziehungsweise ganz allgemein für die Personenbeförderung mitbringen.

„Der dezentrale 3D-Druck liegt nicht mehr weit in der Zukunft“ – Ralf Anderhofstadt, Daimler Trucks & Buses

additive: Können Sie sich vorstellen, dass in Zukunft eine Werkstatt irgendwo auf der Welt sich seine Ersatzteile ausdrucken kann?

Anderhofstadt: Davon bin ich überzeugt. Aber natürlich wird diese Werkstatt dann auch die geforderten Qualitätsansprüche mitbringen müssen. Der gesamte 3D-Druck-Prozess wird hierfür zertifiziert sein müssen. Das heißt wenn sichergestellt ist, dass unser Kunde das Bauteil in der richtigen Qualität herstellen kann, wird es auch möglich sein, sich hierfür die notwendigen Daten runterladen zu können. Dafür wird dann auch ein passendes Digital Rights Management notwendig sein. Genau an diesem interessanten Zukunftsbild arbeiten wir bereits seit einigen Monaten beziehungsweise Jahren intensiv zusammen mit Partnern. Und ich kann an dieser Stelle schon erwähnen: der dezentrale 3D-Druck liegt nicht mehr weit in der Zukunft.