Inhaltsverzeichnis

1. „Geheimwaffe“ 3D-Drucker

2. Der Übergang zur Serienfertigung

3. Design verbessern und Gewicht reduzieren

4. Verbundwerkstoffe mit der Festigkeit von Metall

5. Dezentrale Produktion

6. Schnelle Individualisierung

7. Wie geht es weiter?

Die Automobilbranche befindet sich im Wandel. Deutliche Schwankungen der Gaspreise, sowie Umweltbelastungen und politischer Druck, fordern die Industrie heraus, ein Gleichgewicht zwischen der Wirtschaftlichkeit von verbrauchsintensiven SUVs und kleinen Elektrofahrzeugen herzustellen. Fahrgemeinschaften und gemeinschaftliche Geschäftsmodelle gewinnen an Dynamik, Technologiesprünge haben autonome Fahrzeuge auf den Markt gebracht. Dies hat unsere Sichtweise auf die Nutzung von Autos verändert. Automobilhersteller müssen sich auf diese Änderungen einstellen.

„Geheimwaffe“ 3D-Drucker

Die Automobilindustrie war eine der ersten Branchen, die die Vorteile des 3D-Drucks wirklich erkannt hat. 3D-Druck wurde lange Zeit als Werkzeug für Rapid Prototyping verwendet. In den letzten Jahren war es diese Branche, die den Verkauf von High-End-3D-Druckern und -Materialien vorantrieb. Dies wurde jedoch oft unter Verschluss gehalten, da die Designstudios ihre „Geheimwaffe“ verheimlichen wollten.

Der 3D-Druck reduzierte die Entwicklungskosten und zeitlichen Vorgaben und verbesserte das Design, da Anpassungen im laufenden Betrieb mit mehreren Iterationen innerhalb weniger Stunden möglich waren. Dies leistete einen bedeutenden Beitrag zum Design-Prozess der Automobilentwicklung. Da die Technologie und die Materialien immer weiterentwickelt werden, wird dieser Trend auf lange Sicht bestehen bleiben.

Der Übergang zur Serienfertigung

Die technischen Möglichkeiten des 3D-Drucks wurden in den vergangenen Jahren deutlich erweitert, vom traditionellen, schnellen Modellbau für Entwicklungsabteilungen der Automobilbranche, bis hin zur Produktion von Serienteilen. Die Entwicklung hochspezifischer Werkzeuge, zur Effizienzsteigerung in der Fertigung, ist heute eine der wichtigsten neuen Anwendungsmöglichkeiten des 3D-Drucks im Automobilbereich. Die Systeme von Stratasys sind heute, in der Automobilfertigung, ein fester Bestandteil der gesamten Lieferkette.

In Deutschland hat beispielsweise Opel den 3D-Druck von Stratasys für Produktionswerkzeuge eingesetzt und damit die eigene Produktionslinie durch effizientere und schnellere Arbeitsabläufe verändert. Ein weiteres Beispiel ist Volvo Trucks in Frankreich. Dort wurde die Fortus 3D-Drucktechnologie eingesetzt, um verschiedene stabile und gleichzeitig gewichtsoptimierte Klemmen, Montagevorrichtungen, Halterungen und Werkzeughalter für die Produktionslinie am Standort Lyon zu entwickeln. Volvo Trucks schätzt die Kosten für den 3D-Druck von ABS-Thermoplast-Bauteilen bei kleinen Stückzahlen auf nur 1€/cm3 und kann dadurch Metallwerkzeuge und 3D-Druckwerkzeuge für den direkten Einsatz in der Fabrik ersetzen. Wenn man das gleiche Objekt aus Metall herstellt, liegen die Kosten bei 100€/cm3. Volvo Trucks konnte die Zeit für die Entwicklung und Herstellung bestimmter Werkzeuge, die traditionell aus Metall hergestellt werden, von 36 auf nur zwei Tage reduzieren, indem diese mit ABS-plus-Thermoplast gedruckt werden. Dies entspricht einer Zeiteinsparung von über 94%. Auch Ford in den USA nutzt unsere FDM-basierte Technologie zur Herstellung von Produktionswerkzeugen und individuellen Bauteilen.

Design verbessern und Gewicht reduzieren

Bei hohen Produktionsmengen, wie sie in der Automobilindustrie üblich sind, sind effiziente Durchlaufzeiten äußerst wichtig. Wenn in der Produktionslinie ein bestimmter Vorgang nahezu tausend Mal wiederholt wird, werden durch die Einsparung einiger Sekunden Hunderttausende oder sogar Millionen von Dollar eingespart. Neue technische Entwicklungen und neuentwickelte Materialien von Stratasys und anderen Unternehmen im Bereich der additiven Fertigung sorgen für immer mehr neue Möglichkeiten. Mithilfe robuster, langlebiger FDM-Thermoplaste, die robusten Produktionsumgebungen standhalten, können Automobilhersteller bei Bedarf individuell angepasste Vorrichtungen, Zubehörteile und Werkzeuge herstellen, um das Design zu verbessern und das Gewicht zu reduzieren.

Darüber hinaus kann additive Fertigung die Arbeitsumgebung und die Arbeitsprozesse für die Anwender von Produktionslinien verbessern. Dies ist ein völlig neuer Nutzen jenseits der offensichtlichen und leicht zu quantifizierenden Vorteile, in Verbindung mit Zeit- und Kosteneinsparungen, bei der Fertigung der Werkzeuge. Der Einsatz von 3D-Druckwerkzeugen, die auf den jeweiligen Anwender zugeschnitten sind, bietet in diesem Fall das Potenzial, Verletzungen durch Überlastung zu reduzieren, die den Produktionsablauf beeinträchtigen könnten.

Verbundwerkstoffe mit der Festigkeit von Metall

Bei allen 3D-Druckanwendungen ist das Produktionsmaterial von entscheidender Bedeutung. Die Materialentwicklung ist bei Stratasys eine konstante Aufgabe. Die Ingenieure arbeiten u. a. an höherer Chemikalienbeständigkeit für Treibstoffkontakt und einer optimalen Kombination aus Widerstandsfähigkeit, Dehnbarkeit und Festigkeit für eine längere Lebensdauer. Neue Materialien, wie das 2017 eingeführte carbonfaserverstärkte Nylon12 CF, ermöglichen neue Anwendungen in der Automobilbranche. Derartige Verbundwerkstoffe bieten im 3D-Druck die Festigkeit von Metall und das geringe Gewicht von Kunststoff.

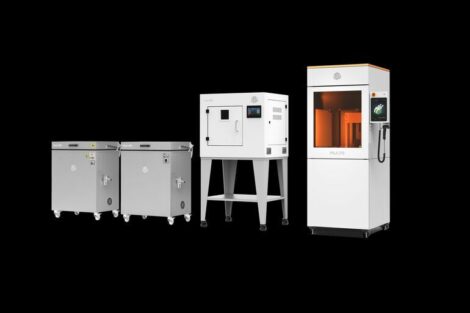

Der öffentliche Fokus lag bislang größtenteils auf den Herstellern der Luft- und Raumfahrtbranche, die große Einsparungen erzielen, indem sie schwerere Metallteile gegen starke, leichtgewichtige 3D-gedruckte thermoplastische Bauteile ersetzen. Die Fortus 900mc von Stratasys ist das industrielle Lasttier der additiven Fertigung mit Thermoplasten. Durch gezielte Bemühungen mit Partnern aus der Luft- und Raumfahrtindustrie konnte Stratasys eine Ausführungs- und Verfahrensmethode entwickeln, die eine äußerst hohe Reproduzierbarkeit ermöglicht. Dies geschah im Rahmen der FAA- und EASA-Zertifizierung von Flugzeuginnenteilen. Der zentrale Nutzen häufig reproduzierbarer mechanischer Eigenschaften ist genau das, was bei Genehmigungsverfahren für die Produktion von Automobilteilen benötigt wird.

Auch die Automobilbranche hat schwierige Rahmenbedingungen. Treibstoffeffizienz wird auch in Zukunft notwendig sein, da Umweltverbände und Politiker weiterhin Druck ausüben. Leichtere Fahrzeuge benötigen weniger Energie, sei es durch geringeren Treibstoffverbrauch oder längere Batterielebensdauer. Additive Fertigung bietet nicht nur die Möglichkeit, leichte Bauteile zu produzieren, sondern das Leistungsgewicht durch komplexe geometrische Entwürfe zu optimieren, die mit anderen Technologien einfach nicht erreicht werden können.

Automobilhersteller loten diese neuen Möglichkeiten aus und finden dabei immer mehr Anwendungen, um Fahrzeuge schließlich mit 3D-gedruckten Bauteilen auszustatten.

Dezentrale Produktion

Die dezentrale Produktion ist eine weitere Möglichkeit, die Umweltbelastung zu reduzieren und die Produktionskosten zu senken. Die Additive Fertigung ermöglicht eine dezentrale Produktion, die zentral koordiniert wird. Wenn ein Hersteller heutzutage ein Fahrzeug an zwei äußerst weit entfernt liegenden Orten der Welt produziert, dann haben die an beiden Standorten produzierten Fahrzeuge weitgehend die gleichen Entwürfe und Komponenten. Die Werkzeugfertigung und die Produktionsabläufe unterscheiden sich aber oftmals. Für Hersteller ist dies ein Risikofaktor. Dieser wird im Moment jedoch akzeptiert. Dies ist außerdem ineffizient, da zwei unterschiedliche Werkzeughersteller unterschiedliche Designs für die gleiche Montagevorrichtung produzieren können.

Eine digitale Zentralisierung und physische Dezentralisierung bietet die Möglichkeit, besonders effiziente Vorrichtungen zu entwerfen und dann weltweit per CAD-Datei an die einzelnen Fabriken weiterzugeben, die den Vorgang ausführen. Hersteller profitieren von den Vorteilen dezentraler Lieferketten und vermeiden das Risiko ineffizienter Abläufe auf lokaler Ebene.

Schnelle Individualisierung

Luxus- und Motorsportfahrzeuge sind das genaue Gegenteil der Serienfertigung. Sie erfordern häufig Sonderanfertigungen, die aufgrund geringer Stückzahlen teuer sind und oft auch komplett maßgeschneidert sind. Wenn man individuell angepasste Bauteile druckt und auf Hartwerkzeug verzichtet, kann man Investitionen reduzieren und die Produktion beschleunigen – ein absolutes Muss für Motorsport-Ingenieure.

Der Formel-1-Rennstall und Stratasys-Kunde McLaren legt hierauf besonderen Wert. Im Rennsport muss man sich bei jedem Rennen auf spezifische Anforderungen einstellen und der Rennwagen muss häufig modifiziert werden. Mithilfe des FDM 3D-Drucks stellte McLaren in der vergangenen Grand-Prix-Saison innerhalb von weniger als zwei Wochen einen neuen Rennwagenflügel her, der mit einem 3D-gedruckten Ultem 1010-Spritzgusswerkzeug gefertigt wurde. In diesem Fall bietet Ultem 1010 Materialeigenschaften, die bestens geeignet sind, um Verbundstrukturen auszuhärten. Das Team Penske der Indy-Car- und Nascar-Rennserien nutzte additive Fertigung gleichermaßen für den Druck von Urmodellen und Spritzgussformen und konnte so die Produktionszeiten um etwa 70% reduzieren.

Auch der Automobilhersteller Lamborghini nutzt den 3D-Druck, um höchst stabile Produktionsbauteile zu fertigen, die den hohen Belastungen von Hochgeschwindigkeitsrennen standhalten, und innerhalb sehr kurzer Zeit komplexe Geometrien zu entwerfen. Nachdem sich die 3D-gedruckten Produktionsbauteile bewährt hatten, setzt auch die technische Karosseriebau-Abteilung von Lamborghini das 3D-Produktionssystem Fortus 400mc ein, um maßstabsgetreue Modelle und anspruchsvolle funktionale Prototypenbauteile zur Überprüfung des Designs und der Passgenauigkeit zu fertigen.

Der 3D-Druck zeichnet sich durch seine Anpassungsfähigkeit aus und bietet dadurch auch enorme Einsatzmöglichkeiten im Bereich der großen Rettungswagen und öffentlichen Einsatzfahrzeuge. Diese oftmals hochmodernen Fahrzeuge benötigen eine individuell angepasste Innenausstattung, um eine Vielzahl von teilweise spezialisierten Geräten oder Apparaten unterzubringen, wie z.B. im Fall von Erste-Hilfe-Teams.

Wie geht es weiter?

In der Vergangenheit waren Sonderanfertigungen fast ausschließlich auf Luxusfahrzeuge und Rennwagen beschränkt. In den letzten Jahren haben sich, auch bei Serienmarken, Sonderanfertigungen und Kleinserien immer mehr durchgesetzt. Die gewöhnlichen Komponenten dieser Fahrzeuge werden immer noch gesteuert von effizienter Serienfertigung. Die persönliche Gestaltung und einmaligen Ausstattungsmerkmale von Fahrzeugen mit Sonderanfertigung wurden durch 3D-Druck jedoch wirtschaftlicher.

Das Aufkommen von autonomen Fahrzeugen und Sharing-Fahrzeugen sorgt ebenfalls für neue Impulse. Wie sähe ein Auto aus, dessen Fahrer nicht mehr nach vorne sehen und die Hände am Lenkrad haben muss? Diese Position war im Laufe der Geschichte ein bestimmendes Element des Fahrzeuginneren. Werden zukünftige Fahrzeuginnenräume mit Schreibtisch und Stuhl oder Couch und Fernseher ausgestattet und für unterschiedliche Zwecke genutzt? Oder mit einem Bett, um auf dem Weg zur Arbeit noch etwas zu schlafen? Es gibt unendliche Möglichkeiten und wir werden erleben, dass das Fahrzeuginnere viele unterschiedliche Funktionen haben kann. Statt bloßer Serienfertigung führen mehr Flexibilität und mehr Optionen letztlich zu einer individuell angepassten Serienfertigung von Bauteilen. Und hierfür eignet sich die additive Fertigung besonders gut.