FDM-Drucker sind als Begriff mittlerweile zu einem Deonym für alle 3D-Drucker geworden, die im Fused-Filament-Fabrication-Verfahren (FFF-Verfahren) arbeiten. Der 3D-Drucker-Hersteller Stratasys hatte sich in den 1990ern sein Fused-Deposition-Modeling-Verfahren (FDM-Verfahren) schützen lassen, und wie bei Bobbycar und Tempo ist der Markenname in den Sprachgebrauch übergegangen. In unserem zweiten Teil der Serie „Grundlagen-Wissen Kunststoff-3D-Drucker“ geben wir ihnen einen Überblick über die Funktionsweise von FDM-Druckern, ihre Vor- und Nachteile und nennen die wichtigsten Hersteller von FFF-Druckern.

Evelin Eitelmann, Redakteurin, Zentralredaktion, Konradin Industrie

- Teil 1 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker beschäftigt sich mit SLS-Druckern, die im Pulverbettverfahren arbeiten.

- Teil 3 der Serie Grundlagen-Wissen Kunststoff-3D-Drucker beschäftigt sich mit SLA-Druckern, die im Stereolithografie-Verfahren arbeiten.

Inhaltsverzeichnis

1. Was ist ein FDM-Drucker und wie funktioniert er?

2. Wie ist ein FDM-Drucker aufgebaut?

3. Welche Materialien verwenden FDM-Drucker?

4. Welche Vor- beziehungsweise Nachteile hat das FDM-Verfahren?

5. FDM-Drucker – Hersteller-Liste

Es gibt zahlreiche Synonyme für das Verfahren und dessen 3D-Drucker, über die wir hier berichten: Fused Filament Fabrication (FFF), Fused Layer Modeling (FLM), Fused Layer Manufacturing (FLM) sowie Schmelzschichtverfahren. Und äußerst wenig gebräuchlich: Strangablageverfahren. Wir verwenden hier der Einfachheit halber die Begriffe FDM-Drucker und FDM-Verfahren, inkludieren darin aber auch alle Synonyme.

Was ist ein FDM-Drucker und wie funktioniert er?

Ein FDM-Drucker ist eine Fertigungstechnologie, die im Extrusionsverfahren (Schmelzschichtverfahren) arbeitet: Thermoplastische Kunststoffe werden in Form von Filament (drahtförmiger Kunststoff) unter Druck und mit einer bestimmten Temperatur durch einen Druckkopf (Extruder) gedrückt. Der Vorgang erinnert in der Tat an eine Heißklebepistole: Der zunächst feste Werkstoff wird in der beheizten Düse aufgeschmolzen und auf eine Druckplattform (Druckbett) gegeben. Dort erhärtet der Werkstoff wieder. Schicht um Schicht entsteht so ein 3D-gedrucktes Werkstück. Anders als beim Pulverbettverfahren müssen bei der Entwicklung des Werkstücks Stützstrukturen mitgedacht werden, die nach dem Aushärten wieder entfernt werden.

Auf die Achsen kommt es an

FDM-Drucker stellen dreidimensionale Werkstücke auf einem Druckbett her. So weit so gut. Doch wie? Der Druckkopf mit dem Material muss aufgrund der Dreidimensionalität einerseits jeden Punkt auf dem Druckbett erreichen können (horizontal), zum anderen aber auch in Schichten drucken (vertikal). Um dies zu definieren, benutzt man x-, y- und z-Achse. Die x-Achse markiert den Weg von links nach rechts, die y-Achse den von vorne nach hinten und die z-Achse den von unten nach oben. Anhand dessen definiert sich die Bauart eines FDM-Druckers: Bei manchen bewegt sich lediglich der Druckkopf auf den verschiedenen Achsen, bei anderen wiederum wird die z-Achse durch eine Bewegung der Druckplattform (oben nach unten) abgebildet.

Wie ist ein FDM-Drucker aufgebaut?

Im oberen Abschnitt haben wir als Komponenten zwar bereits den Druckkopf (Extruder), Druckplattform oder auch Druckbett und die Achsen genannt, gehen allerdings doch noch auf ein/zwei Punkte ein, die wichtig sind. Neben den im Folgenden genannten wesentlichen Komponenten sorgen diverse elektrotechnische Bauelemente, Antriebstechnik, Sensoren und ein Bedienfeld für die Automatisierung des 3D-Druck-Prozesses und die Abbildung der Achsen.

Die wesentlichen Komponenten eines FDM-Druckers:

- Druckbett (Druckplattform): Auf dem Druckbett entsteht das fertige Werkstück. Das Druckbett ist beheizbar, um ein zu schnelles Abkühlen des Filaments zu verhindern. Zudem beeinflusst die Temperatur des Druckbetts die Haftung des Werkstücks. Die benötigte Druckbett-Temperatur ist in der Regel auf der Verpackung des Filaments vermerkt.

- Druckkopf (Extruder): Der Druckkopf besteht aus einem Heizelement und einer Düse. Durch diese Düse wird das zuvor aufgrund des Heizelements geschmolzene Material gedrückt. Auch hier ist die benötigte Temperatur in der Regel auf der Verpackung des Filaments vermerkt. Zudem gibt es FDM-Drucker mit zwei Druckköpfen: einen, um das Werkstück zu drucken, den anderen beispielsweise zum 3D-Druck der Stützstrukturen. Je nach Anwendungsfall auch um zwei Werkstücke gleichzeitig zu drucken.

- Filament und -Förderung: Beim FDM-Verfahren, werden thermoplastische Kunststoffe verwendet, die als Filament zur Verfügung stehen. In der Regel sitzt die Filamentförderung an der Seite des 3D-Druckers. Manche FDM-Drucker können auch Kunststoff-Pulver extrudieren.

- Bauraumheizung: Eine prozessgesteuerte Bauraumheizung sorgt für eine gleichbleibende Temperatur und damit für eine prozesssichere Verarbeitung von anspruchsvollen Materialien.

Bild: Konradin Mediengruppe

Welche Materialien verwenden FDM-Drucker?

Grundsätzlich sind für FDM-Drucker nahezu alle Thermoplaste geeignet. Um neben den grundlegenden Materialeigenschaften noch weitere zu erzielen, werden die Thermoplaste oft mit Compounds versehen. Die Compunds sorgen für bessere elektrostatische Entladung, Transparenz, Biokompatibilität, Brandschutzklassen oder Entflammbarkeits-, Rauch- und Toxizitätsklassen nach VO. Grundsätzlich gilt: so vielfältig die Compunds, so vielfältig auch letztendlich die 3D-Druck-Werkstoffe und damit die Möglichkeiten.

Einen Überblick, welche Kunststoffe in welchen Verfahren eingesetzt werden, gibt unser Beitrag „Kunststoffe in der additiven Fertigung“.

Die jüngsten Forschungen im Bereich Werkstoffe für FDM-Drucker, die mit zwei Druckköpfen arbeiten, gehen in die Richtung, Filamente für Stützstrukturen nachhaltiger zu gestalten. Im Vorhaben AquaLoes haben Forscher des Instituts für Kunststofftechnik der Universität Stuttgart (IKT) einen bioabbaubaren Werkstoff für Stützstrukturen entwickelt. Er lässt sich entsorgen, ohne dass Mikroplastik entsteht.

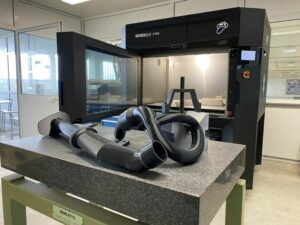

Bild: Stratasys

Welche Vor- beziehungsweise Nachteile hat das FDM-Verfahren?

Wenn man sagen würde, FDM-Drucker seien nur etwas für den Hausgebrauch, würde man dem Verfahren nicht gerecht. Gegenüber dem Laser-Sintern jedoch ergeben sich Nachteile hinsichtlich der Komplexität der Bauteile. Diese können im Pulverbettverfahren schneller additiv gefertigt werden und ohne die Stützstrukturen, die auskragende Bauteile bei Verfahren der Materialextrusion benötigen. Die im SLS-Verfahren hergestellten Bauteile sind zum Teil robuster und vergleichbar mit den Bauteilen, die im Spritzgussverfahren hergestellt werden.

Das FDM-Verfahren besitzt eine geringe Druckauflösung. Daher sind manchmal selbst bei feinen Detaileinstellungen Schichtlinien auf der Oberfläche sichtbar (Verrippen). Dies erfordert eine Nachbearbeitung mittels Polieren oder Schleifen. Eine bessere Alternative bietet die Stereolithografie.

Letztendlich haben aber auch FDM-Drucker in der Industrie ihre Daseinsberechtigung. Das Verfahren ist kostengünstig und eignet sich für einfache Konzeptnachweismodelle und Prototypen. Häufig ersetzt es das Zerspanen. Werkstücke, die im FDM-Verfahren gedruckt wurden, können von kleinen Ersatzteilen für Oldtimer bis hin zu Werkzeugen und Vorrichtungen für die Luft- und Raumfahrtindustrie reichen. Sie übernehmen wichtige mechanische Funktionen.

Im Vergleich jeglicher Verfahren miteinander gilt: Auf die Anwendung kommt es an.

FDM-Drucker – Hersteller-Liste

Die meisten FDM-Drucker-Hersteller entwickeln auch die Software für ihre 3D-Drucker. Meist sind auch die Materialien bei den Herstellern erhältlich, bzw. viele sind auch in die Materialentwicklung involviert.

Hier eine Liste von FDM-Drucker-Herstellern, die keinen Anspruch auf Vollständigkeit hat.

Mit dem ✚-Zeichen klappen Sie weitere Informationen zum jeweiligen Hersteller aus.

Quellen:

https://www.freeform4u.de/abenteuer-3d-druck/tag/aufbau-eines-3d-druckers

https://markforged.com/de/resources/blog/fdm-vs-sla

https://www.stratasys.com/de/guide-to-3d-printing/technologies-and-materials/fdm-technology/

News zu FDM-Druckern finden Sie hier: