Die zeitnahe Beschaffung dringend benötigter Bau- und Ersatzteil ist während der Corona-Pandemie oft eine Herausforderung. So führten Kurzarbeit und zeitweise geschlossene Grenzen bereits teilweise zu Unterbrechungen in der Lieferkette. Hier trägt die additive Fertigung dazu bei, Engpässe zügig zu beseitigen – vorausgesetzt, die Qualität stimmt.

Der Nachweis, dass additiv gefertigte Bauteile den geltenden Normen und Richtlinien entsprechen und ebenso sicher sind, wie die aus konventioneller Fertigung, fordert die Hersteller heraus. Insbesondere, wenn zuverlässige Daten zu werkstofftechnischen Produktparametern fehlen. Zu diesen zählen u. a. mechanisch-technologische Kennwerte aus der Fertigung, zulässige Abweichungen von den Soll-Werten und Daten zu Unterschieden im Bauraum der eingesetzten 3D-Metalldrucker. Wenn jedoch 3D-gefertigte Druckgeräte und Baugruppen innerhalb der EU in Verkehr gebracht werden sollen, müssen diese den Anforderungen der Druckgeräterichtlinie (DGRL) entsprechen. Eine alleinige optische Prüfung reicht nicht aus.

Die KSB SE & Co. KGaA hat sich aus diesem Grund einem Audit durch eine unabhängige Stelle unterzogen. TÜV SÜD Industrie Service kam zu dem Ergebnis, dass die additive Fertigung des Unternehmens konform zur DGRL ist und den Anforderungen als Werkstoffhersteller für additiv gefertigte Bauteile als Halbzeug erfüllt. Die Prüfer begutachteten unter anderem grundlegende Qualifikationen wie ein Qualitätsmanagement nach ISO 9001 und analysierten die angewandten Fertigungs- und firmeneigenen Prüfverfahren. Gegenstand der Untersuchung waren auch die Qualifizierung des Bauraums sowie die Bewertung des Prüflabors und die Qualifikation der Mitarbeiter.

Zertifizierung auf Basis der DGRL

Basis des neuen, von TÜV SÜD entwickelten Zertifizierungsprogramms sind die Sicherheitsanforderungen der DGRL. Hier ist vor allem Anhang I, Abschnitt 4. relevant, der Vorgaben zum verwendeten Werkstoff macht. Herausforderung hierbei ist die Rückverfolgbarkeit des eingesetzten Pulvers. Außerdem schreibt die DGRL vor, dass nur qualifiziertes Personal entlang der gesamten Prozesskette eingesetzt werden darf.

TÜV SÜD hat bei der Zertifizierung auch weitere Normen und Regelwerke berücksichtigt, die für Druckbehälter relevant sind. Dazu zählt die EN 13445-4 „Unbefeuerte Druckbehälter – Teil 4: Herstellung“. Da diese nur konventionelle Fertigungsverfahren beschreibt, müssen die Prüfer auf ihre langjährige Erfahrung mit Werkstoffen und Schweißtechnik sowie Best-Practice-Szenarien zurückgreifen. Die Vorgaben der EN 13445-4 sind auch deshalb nur schwer auf additive Verfahren übertragbar, weil der Werkstoff erst während des selektiven Laserschmelzens entsteht.

Gesamtprozesses vom Pulver bis zum fertigen Bauteil bewerten

Eine Zertifizierung weist nach, dass die Qualitätssicherung die gesamte Prozesskette einbezieht. Vom Wareneingang und der Prüfung des Pulvers über kontinuierliche, produktbegleitende Prüfungen im akkreditierten Prüflabor. Die ermittelten Daten aus den Prüfproben fließen in eine statistische Auswertung ein. So können die mechanisch-technologischen Kennwerte der Prüfkörper, die chemische und morphologische Zusammensetzung des Ausgangspulvers und die Werte der untersuchten Bauteile lückenlos nachverfolgt werden. Nach erfolgreicher Produktion werden die Parameter für den Fertigungsprozess und das Pulver fixiert und für nachfolgende Produktionen ähnlicher Bauteile verwendet.

Um eine konstante Qualität der Produkte zu sichern ist es wichtig, die Anforderungen an Lieferanten und ihre Pulver zu definieren. Dies geschieht basierend auf den zuvor ermittelten statistischen Daten. Relevante Parameter sind u. a. die Verteilung der Partikelgröße und die Struktur des Pulvers. Damit Abweichungen von den Spezifikationen exakt bestimmt werden können, müssen sowohl Hersteller als auch Lieferanten über geeignete Analysemöglichkeiten verfügen, die zu vergleichbaren Ergebnissen führen.

In der Praxis ist die Analyse von Ausgangsstoffen und Produkten jedoch oft schwierig, da in der Regel keine Prüfnormale für die Kalibrierung der Messgeräte existieren. In diesen Fällen kann es sinnvoll sein, geeignete Referenzproben aufzubauen und Messverfahren zu definieren, um Messunsicherheiten zu quantifizieren.

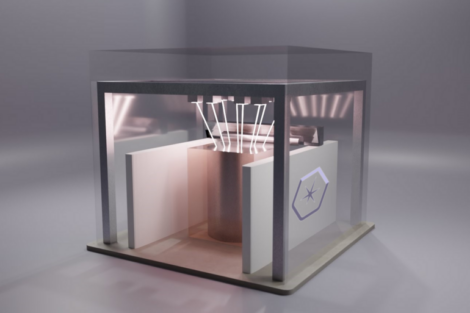

Qualifizierung des Bauraums für jeden Maschinentyp

Die Beurteilung der 3D-Metalldrucker gehört zu den anspruchsvollsten Aufgaben des Zertifizierungsprozesses. Denn keine Maschine gleicht der anderen. Setzen Hersteller additiv gefertigter Bauteile unterschiedliche 3D-Drucksysteme ein, müssen sie die Risiken für jeden einzelnen Maschinentyp in einer umfangreichen Auswirkungsanalyse ermitteln. Diese Untersuchung ist die Basis für den Aufbau einer Qualitätssicherung, die die spezifischen Merkmale der Maschinen und Prozesse berücksichtigt.

Im Mittelpunkt der Untersuchungen steht die Bauraumqualifizierung. Analysiert werden u. a. die Strömungsverläufe der Prozessgase sowie die unterschiedlichen Pulveraufzugsmethoden und Lasersysteme. Die Ergebnisse werden gespeichert und statistisch ausgewertet. Zur Beurteilung der Produkte im Rahmen einer kontinuierlichen Qualitätsanalyse eignen sich sowohl zerstörende als auch zerstörungsfreie Untersuchungsmethoden.

Fazit und Ausblick

Das neue Zertifizierungsprogramm von TÜV SÜD schafft eine solide Basis, um die Qualität der additiven Fertigung von Druckgeräten zu bewerten und zu zertifizieren. Unternehmen können so zweifelsfrei nachweisen, dass ihre additive Fertigung den Vorgaben der DGRL entspricht. Dies schafft Vertrauen bei Vertragspartnern und kann den Herstellern wichtige Wettbewerbsvorteile eröffnen.

TÜV SÜD Industrie Service GmbH

www.tuvsud.com/de-is

Westendstraße 199

80686 München

Tel: +49 89 5791–2827

KSB SE & Co. KGaA

www.ksb.com

Johann-Klein-Str. 9

67227 Frankenthal

Tel: +49 6233 86–0

Die Autoren

Gunther Kuhn, Leiter Produktmanagement, Jörg Keller, Sachverständiger, beide bei TÜV SÜD Industrie Service und Andrea Seemann, Leiterin additive Fertigung, Stephan Braun, Entwicklungsingenieur additive Fertigung, beide bei KSB SE & Co. KGaA.