Inhaltsverzeichnis

1. PKD-Glockenwerkzeug sorgt für beste Oberflächen

2. Wabenstruktur bringt 30 Prozent Gewichtseinsparung

3. Additive Fertigung

4. Ergebnis

5. Auf andere Bauteile übertragbar

6. Additive Fertigung bei Mapal

Damit am Automobilstandort Deutschland auch weiterhin konkurrenzfähig produziert werden kann, müssen in regelmäßigen Abständen Produktivitätssteigerungen in der Fertigung umgesetzt werden. Dabei haben sich die Werkzeughersteller als einer der großen Innovationstreiber hervorgetan. Deren Anwendungstechniker durchleuchten und hinterfragen hierfür kontinuierlich die Herstellungsprozesse. So entstehen gemeinsam mit dem Kunden zum Teil revolutionäre Ideen.

Mapal ist gerade auch in der Automobilbranche als ein Werkzeughersteller mit einem enormen Prozess-Knowhow bekannt. So wurde zum Beispiel die Turboladerfertigung bei einem Automobilzulieferer immer wieder optimiert. Im Besonderen wurde die Bearbeitung des Schlauchanschlusses schlussendlich auf ein völlig neues Niveau gehoben.

PKD-Glockenwerkzeug sorgt für beste Oberflächen

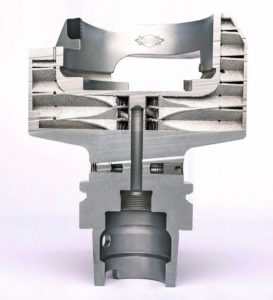

Eine Herausforderung bei der Bearbeitung des Schlauchanschlusses an dem Turbolader ist die geforderte hohe Bauteilqualität. Insbesondere stellten die Konturgenauigkeit und das Auftreten von Rattermarken den Hersteller immer wieder vor große Herausforderungen. Hier erzielte Mapal bereits 2011 gemeinsam mit dem Hersteller und einem neuen Werkzeugkonzept erhebliche Verbesserungen. Damals entwickelte man bei Mapal ein neues Glockenwerkzeug, das durch seinen geschlossenen Käfigbau sehr viel stabiler war als das offen gestaltete Vorgängermodell. Die hohe Steifigkeit des Werkzeugs ermöglichte sehr gute und ratterfreie Oberflächen.

Die neue, geschlossene Konstruktion erforderte aber eine völlig neue Herangehensweise bei der Werkzeugherstellung. Aufgrund des geschlossenen Käfigs konnten die PKD-Schneiden nicht mehr mittels Drahterodieren in Form gebracht werden. Die PKD-Experten setzten deshalb auf eine Bearbeitung per Laser – und das mit großem Erfolg.

Der Kunde war vollauf zufrieden, die Bauteilqualität passte nun perfekt. Nur mit der Produktivität des Prozesses wollte man sich noch nicht zufriedengeben. Der Einsatz eines leistungsfähigeren konventionellen Werkzeugs war allerdings aufgrund des zu erwartenden höheren Werkzeuggewichts nicht möglich. Sowohl die Spindel als auch der Werkzeugwechsler der eingesetzten Mehrspindlermaschinen hätten das höhere Gewicht nicht mehr bewerkstelligen können.

Wabenstruktur bringt 30 Prozent Gewichtseinsparung

Aufgrund der langjährigen sehr guten Erfahrungen mit dem metallischen, pulverbasierten 3D-Druck beschlossen die Mapal-Anwendungstechniker, das Glockenwerkzeug zu drucken. Ziel war ein leichteres und zugleich stabileres Werkzeug. Eine Wabenstruktur im Inneren des Werkzeugs brachte hier die Lösung: Wog das ursprüngliche Werkzeug noch über vier Kilogramm, so bringt die gedruckte Version nur noch knapp drei Kilogramm auf die Waage.

Für derart komplexe Aufgaben steht bei Mapal im Bereich der Konstruktion ein eigenes 3D-Druck-Expertenteam zur Verfügung. Damit das fertige Werkzeug auch die geforderten Eigenschaften aufweist, simulieren die Experten die Bauteile zudem komplett vor dem Druck.

Die Kühlung durch das Werkzeug versprach noch weiteres Optimierungspotenzial. Denn durch die Kühlkanäle in dem konventionellen Glockenwerkzeug konnte das Kühlmedium nicht an die optimale Stelle transportiert werden. In dem neuen, gedruckten Werkzeug haben die Kühlmittelaustritte die richtige Form und Lage, sodass die Minimalmengenschmierung optimal eingesetzt werden kann.

Additive Fertigung

Die neue Werkzeuggeometrie wird per selektivem Laserschmelzen auf einen hochpräzisen Grundkörper mit einer HSK-63-Schnittstelle aufgedruckt. Das eingesetzte Metallpulver ist ein Vergütungsstahl. Nach dem obligatorischen Entfernen der Stützstrukturen wird das Werkzeug feingedreht und entgratet. Im letzten Schritt werden auf den fertigen Werkzeugkörper die PKD-Schneiden aufgelötet und per Laser in Form gebracht.

Ergebnis

Im Praxistest brillierte das Werkzeug beim Kunden: Aufgrund des um 30 Prozent reduzierten Gewichts konnten von Anfang an signifikant höhere Schnittdaten gefahren werden. Dabei blieb die Bearbeitungsqualität, wie gefordert, unverändert hoch. Die Wabenstruktur im Inneren des Werkzeugs dämpft zudem noch die Vibrationen während der Bearbeitung. Aus der Summe dieser Verbesserungen ergab sich ein weiterer Vorteil für den Kunden: Die Standzeit des Werkzeugs ist im Schnitt 70 Prozent höher als die des Vorgängermodells.

Konkret wurden die maximale Drehzahl von 6000 auf 10 000 U/min und der Vorschub je Schneide von 0,09 auf 0,15 mm erhöht. Damit verringerte sich die Bearbeitungszeit von ursprünglich 17 Sekunden um 67 Prozent auf nur noch 6 Sekunden.

Auf andere Bauteile übertragbar

Das so entwickelte Werkzeugkonzept lässt sich auch auf weitere Bauteile mit ähnlichen Anforderungen übertragen. Klassisch werden mit einem Glockenwerkzeug zum Beispiel auch Drosselklappen-, Lenk- oder Getriebegehäuse bearbeitet – im Prinzip jedes Bauteil mit einem Schlauchanschluss. Die hochpräzisen PKD-Schneiden eignen sich dabei besonders, wenn Nicht-Eisen-Metalle, hauptsächlich Aluminium, aber auch Magnesium, Kupfer oder Messing bearbeiten werden sollen. Zudem können mit den PKD-Schneiden auch moderne Schichtwerkstoffe wie CFK und GFK zerspant werden.

Additive Fertigung bei Mapal

Mapal hat bereits 2013 in den ersten 3D-Drucker investiert – eine Anlage zum selektiven Laserschmelzen von Concept Laser. Der erste Erfolg stellte sich nach einem Jahr ein. Mapal brachte 2014 mit dem Schneidplattenbohrer QTD, für den Durchmesserbereich 8 bis 13 mm, das erste additiv gefertigte Produkt zur Serienreife. Natürlich mit dem entsprechenden Mehrwert für den Kunden. Die spiralisierte Gestaltung und neuartige Geometrie der Kühlkanalbohrungen des QTD – konventionell in dieser Form undenkbar zu fertigen – hat den Kühlmitteldurchfluss deutlich gesteigert.