Will man in den Kunststoff-3D-Druck-Verfahren Fused Deposition Modeling oder Fused Filament Fabrication Teile additiv fertigen, geht das nicht ohne Stückstrukturen. Diese werden nach der Fertigung wieder entfernt. Im Vorhaben AquaLoes haben Forschende des Instituts für Kunststofftechnik der Universität Stuttgart (IKT) einen bioabbaubaren Werkstoff für Stützstrukturen entwickelt. Er lässt sich entsorgen, ohne dass Mikroplastik entsteht. Marktreif ist das Ganze noch nicht. Es werden Industriepartner zur Weiterentwicklung gesucht.

Sogenannte Support- oder Stützstrukturen bestehen aus Kunststoffen, die sich nach der Fertigstellung vom eigentlichen Bauteil entfernen lassen. Je nach Art des Stützkunststoffs kann sogar reines Wasser als Lösemittel dienen. Schlussendlich gelangen die Rückstände der Stützkunststoffe dann in Form von Mikroplastik über das Abwasser in den natürlichen Wasserkreislauf, da Kläranlagen sie nicht vollständig herausfiltern können.

Werkstoff der Wahl: Biokunststoff PHBV

Vor diesem Hintergrund entstand die Idee, einen neuen Werkstoff für Stützstrukturen auf der Basis des Biokunststoffs Polyhydroxybutyrat-co-valerat (PHBV) zu entwickeln. PHBV ist sogar in Meerwasser biologisch abbaubar und kann vollständig zu Wasser und CO2 verstoffwechselt werden. Da PHBV selbst zwar in Wasser abbaubar, jedoch nicht wasserlöslich ist, wollten die Forschenden die Ablösbarkeit des Stützwerkstoffs über die Compoundierung von Kochsalz erreichen. Die Stützpolymere sollten so im Wasser in kleine Fragmente zerfallen, die man aus der Flüssigkeit herausfiltern kann oder die bei Verbleib im Abwasser in überschaubaren Zeiträumen durch Mikroorganismen abgebaut werden. „Aufgrund der geringen Partikelgröße gehen wir von wenigen Monaten für den Abbau aus“, erklärt Projektleiter Professor Christian Bonten vom IKT.

Bild: IKT, Universität Stuttgart

Grundsätzlich machbar

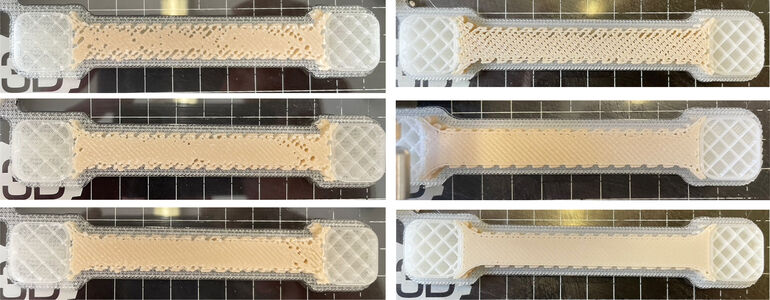

Im Vorhaben AquaLoes konnte das Forscherteam die grundsätzliche Machbarkeit dieser Idee nachweisen. Dazu entwickelte und testete es über 30 verschiedene Rezepturen aus PHBV, Salz und anderen bioabbaubaren Polymeren. Die Ergebnisse:

- Im Ergebnis wies eine Rezeptur aus 40 % PHBV, 10 % Polyethylenglykol (PEG) und 50 % hochfeinem Kochsalz die besten Eigenschaften auf. Aus diesem Compound ließen sich auch filigrane Stützstrukturen ohne Abreißen des Filamentstranges drucken.

- Insbesondere in Kombination mit dem weit verbreiteten 3D-Druck-Polymer Polylactid (PLA) erreichte das Compound eine hohe Haftung und ermöglichte den Druck fehlerloser Bauteile. Die hohe Haftung ging allerdings etwas zu Lasten einer vollständig rückstandsfreien Ablösbarkeit. Der Ablöseprozess benötigte in einem Leitungswasserbad bei Raumtemperatur 24 Stunden, zudem war geringfügiger Einsatz von Werkzeug nötig.

Im Vergleich dazu brauchen herkömmliche Stützpolymere wie Butenediol Vinyl Alkohol Copolymer (BVOH) nur etwa 4 bis 6 Stunden zur Auflösung.

Um die Ablösezeit ihres entwickelten Compounds weiter zu verkürzen, testeten die Forschenden erfolgreich die Option, das Bauteil in einem haushaltsüblichen Geschirrspüler zu spülen. Da das neue Polymer zunächst auf den Hobbybereich zielt, ist diese Methode in der Praxis gut umsetzbar, wäre aber auch mit einem vollständigen Verbleib der Stützpolymere im Abwasser verbunden.

Aufruf zur Unterstützung der Forschenden

Noch ist das bioabbaubare Stützpolymer nicht marktreif. Es bedarf insbesondere noch Verbesserungen bei der Ablösbarkeit und -dauer sowie der Kombinationsfähigkeit mit weiteren 3D-Druckmaterialien. Das IKT-Team sucht aktuell interessierte Industriepartner, um den Ansatz gemeinsam weiter zu entwickeln. Die Universität Stuttgart hat bereits ein Patent auf 3D-Druck-Supportmaterial aus PHBV, Salz und weiteren Polymeren, Weichmachern und Hilfsmitteln angemeldet. (eve)