Firmen im Artikel

Zu den Top-Teams der Formula Student gehört der Rennstall der Hochschule Esslingen. Unterstützt werden die Studierenden von der Benseler-Tochter 3D Laser BW aus Kirchheim unter Teck: Die 3D-Druck-Spezialisten liefern ultraleichte Radträger und Rockerwellen, die im Laser-Powder-Bed-Fusion-Verfahren (LPBF) gefertigt werden.

Wie in der Formel 1 zählt bei der Formula Student im Rennen gegen die Uhr jedes Gramm, das die Studierenden bei der Konstruktion ihres Boliden einsparen. Und selbstverständlich müssen, wie bei den Profifahrzeugen, auch alle verbauten Teile hohen Belastungen standhalten – vor allem, wenn sie sicherheitsrelevant sind.

Hier zeichnet sich das Rennteam der Hochschule Esslingen aus. Das Team belegt in der Weltrangliste der Formula Student Electric einen Platz unter den Top Ten von über 300 teilnehmenden Hochschulen. Neben der Leistung der jungen Konstrukteure und Fahrer ist dieser Erfolg auch den Zulieferern zu verdanken, die Hightech-Komponenten mit den Studierenden entwickeln und sie mit ihrem Know-how unterstützen.

LPBF-Verfahren ermöglicht geringe Wandstärken

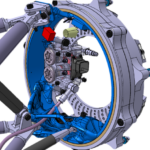

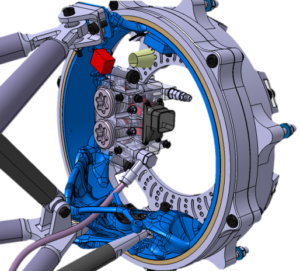

Der Rennstall der Hochschule Esslingen hat erstmals in seiner Geschichte einen im Metall-Pulverbettverfahren hergestellten invertierten Radträger im aktuellen Rennwagen verbaut. Beim konventionellen Radpaket liegt die Nabe innerhalb des Radträgers, beim invertierten Radpaket ist es umgekehrt.

Im Vergleich zu herkömmlichen Verfahren sind die neuen Radträger von 3D Laser BW um ein Vielfaches leichter. Denn mit dem LPBF-Verfahren lassen sich deutlich geringere Wandstärken realisieren als mit herkömmlichen Gießverfahren.

Bild: Hochschule Esslingen

Ein weiterer Vorteil des 3D-Druck-Verfahrens ist die Funktionsintegration: So lassen sich Elemente wie beispielsweise Kabel in die Komponenten integrieren, die bei herkömmlichen Bauteilen jeweils um das Bauteil herum gelegt werden müssten. Zudem weisen die gedruckten Radträger und Rockerwellen im Vergleich zu den gegossenen Modellen eine höhere Festigkeit auf. Im Rennen um Tausendstelsekunden ein wesentlicher Vorteil für das Rennteam der Hochschule Esslingen.

Formula Student: Studierende gestalten die Zukunft der E-Mobilität

Zum Portfolio von 3D Laser BW

Im LPBF-Verfahren fertigt 3D Laser BW unter anderem konturnah gekühlte Werkzeugeinsätze für Druckguss, Spritzguss und Funktionsprototypen. Bei diesem Verfahren wird Metallpulver schichtweise aufgetragen und mit einem Laserstrahl verschmolzen. So können auch außergewöhnliche Bauteilgeometrien effizient und werkzeuglos gefertigt werden. (eve)