Wie Werkzeug-, Modell- und Formenbauer die Vorteile des 3D-Drucks nutzen können hat Trumpf auf der Moulding Expo in Stuttgart gezeigt. So ermöglicht es additive Fertigung, Werkzeuge mit konturnaher Kühlung herzustellen. Diese führen die Wärme, die beim Produktionsprozess auftritt, unmittelbar dort ab, wo sie entsteht. Dadurch reduziert sich die Zykluszeit und die Qualität der gefertigten Bauteile steigt.

Bei der Herstellung von Bauteilen im Spritz- oder Druckguss entsteht Wärme. Um diese abzuführen, statten Hersteller die entsprechenden Formen mit Kühlkanälen aus. Damit halten sie die Temperatur möglichst konstant und wirken unter anderem Verzügen im Bauteil entgegen. Mit konventionellen Methoden wie dem Fräsen kommen sie jedoch schnell an ihre Grenzen. „Vor allem bei komplexen Formen erreichen wir mit dem Bohrer nicht alle relevanten Stellen, da wir nicht um die Ecke herum bohren können“, sagt Marc Dimter, der als Branchenmanager bei Trumpf den Bereich Werkzeug- und Formenbau verantwortet. Der 3D-Drucker baut die Form hingegen schichtweise auf. Das ermöglicht Kühlkanäle, die nahezu parallel zur Werkzeugwand verlaufen. Der größte Vorteil: Die Zykluszeit lässt sich reduzieren, weil das Werkzeug schneller abkühlt. Außerdem steigt in vielen Fällen die Qualität, weil sich die Bauteile weniger verziehen. Weiterhin führt die schnellere Abkühlung sowohl im Spritz- als auch im Druckguss zu homogeneren Materialeigenschaften, wodurch die Belastbarkeit der Bauteile steigt.

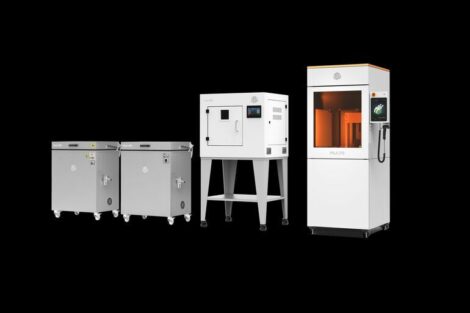

Trotz dieser Vorteile sind die additiven Technologien im deutschen Werkzeugbau bislang wenig verbreitet. „Vielen Unternehmen fehlt das Knowhow und auch die Investitionssumme schreckt sie ab“, sagt Christoph Doerr, der im Branchenmanagement Werkzeug- und Formenbau bei Trumpf tätig ist. Firmen aus den USA, die ihre Formen nach Europa liefern, seien hier schon weiter. Deshalb hat Trumpf auf der Moulding Expo den 3D-Drucker Truprint 1000 als Einsteigermodell gezeigt. Die Anlage lässt sich einfach installieren und bedienen. Sie eignet sich laut Hersteller besonders gut für kleine Spritzguss-Formeinsätze, wie etwa für Kunststoff-Stecker in der Elektronikbranche. Ebenso zeigt das Hochtechnologieunternehmen gedruckte Werkzeuge und Formen mit optimierter Kühlung. Mithilfe einer gedruckten Vorkammerbuchse konnte das Unternehmen beim Kunden die Zykluszeit um knapp 30 Prozent reduzieren. „Wir möchten Werkzeugmacher motivieren, die enormen Potenziale des 3D-Drucks zu nutzen“, so Dörr. „Deshalb erhalten sie bei uns Schulungen für das Konstruieren in 3D. Zudem liefert TrumpfF das Pulver und die Parameter für die jeweiligen Anwendungen direkt mit, was einen leichten Einstieg in die neue Technologie gewährleistet.