Der italienische Hersteller von Motorradauspuffanlagen Termignoni hat die Markteinführungszeit für seine Motorradauspuff-Anlagen von Wochen auf Tage verkürzt und gleichzeitig die Produktionskosten gesenkt – dank einer neuen industriellen FDM-Lösung für die additive Fertigung von Stratasys.

Termignoni unterstützt Motorradrennen auf der ganzen Welt und bietet auch Aftermarket-Systeme für verbraucherorientierte Marken wie Ducati, Honda, KTM und Yamaha an. Das Ziel: die Grenzen von Motorradauspuffanlagen in Bezug auf Leistung, Gewichtsreduzierung und Akustik erweitern. Die Zeit bis zur Markteinführung ist jedoch im Nachrüstungssektor von enormer Bedeutung. Wenn ein neues Motorrad auf den Markt kommt, haben die Unternehmen nur ein begrenztes Zeitfenster, um Nachrüstteile auf den Markt zu bringen und den Absatz zu maximieren.

Bild: Termignoni/Archivbild 2017

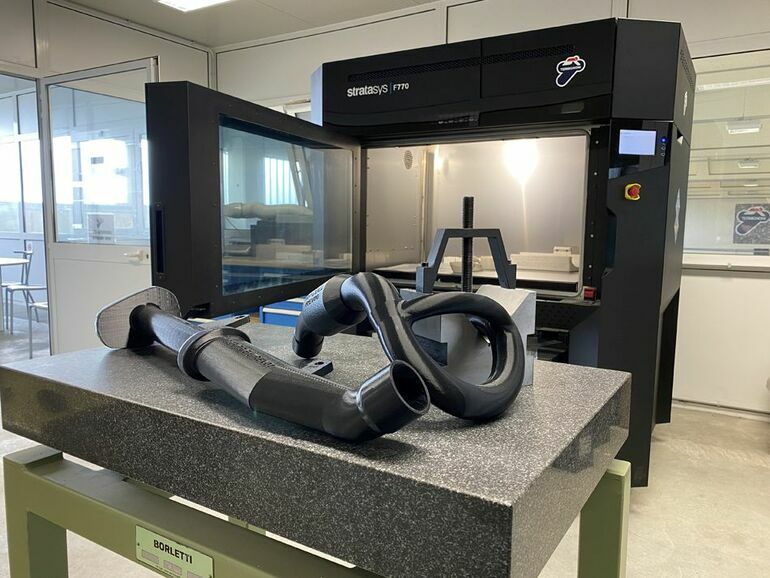

Ernesto Marinelli, Geschäftsführer und technischer Direktor bei Termignoni, sagt, dass das Prototyping normalerweise ein Drittel der Entwicklungszeit ausmacht. Einer der Gründe, warum das Unternehmen seine Prototypenfertigung ins eigene Haus holte. „Die Möglichkeit, schnell 3D zu drucken, zu testen, zu überarbeiten und so weiter, schafft einen klaren Zeitvorteil“, sagt er. „Jetzt ist der Prozess einfacher, schneller und damit kostengünstiger.“ Mit dem Stratasys F770 3D-Drucker im eigenen Haus konnten die Kosten im Prototypenbau um 50 % gesenkt werden. Zudem spart sich nun das Unternehmen die Wartezeiten, die die extern hergestellten Prototypen durch den Versand verursachten.

Der Stratasys F770 3D-Drucker

Der 3D-Drucker F770 von Stratasys verfügt über eine voll beheizte Baukammer von 1000 x 610 x 610 mm. Aufgrund der Größe können bis zu einem Meter lange Bauteile gedruckt werden. Das spart Termignoni das Fügen einzelner Teile, wodurch sich das Risiko von Ungenauigkeiten, Fehlern und Ineffizienz verringert.

Als Werkstoff verwendet Termignoni ASA-Thermoplast, das laut Marinelli mehr Stabilität und ein besseres Oberflächenbild als manche andere Materialien bietet. Das Team verwendet ASA mit löslichen Trägermaterialien, die es ermöglichen, komplexe und interne Strukturen zu entwerfen und mit minimalen Nachbearbeitungsanforderungen in 3D zu drucken.

Unabhängigkeit bringt zeitliche Vorteile

Im Zuge der Anschaffung des 3D-Druckers wurden auch weitere extern bezogene Verfahren ins eigene Haus gebracht. „Wir haben eine Reihe von Produktionsausrüstungen eingeführt, die wir früher extern eingekauft haben“, sagt Marinelli. „Durch die Kombination des F770 mit Metall-Laserschneidern und CNC-Maschinen beispielsweise können Teile wie Vorrichtungen für Produktions- und Messprozesse intern hergestellt werden.“ Damit hat sich das Unternehmen ein Ökosystem geschaffen, durch das es zeitlich und wirtschaftlich effizienter arbeiten kann. (eve)