Inhaltsverzeichnis

1. Herausforderung

2. Lösung

3. Ergebnisse

4. Die Zukunft der Fertigung ist integriert

Der kompakte DS 3, ein beliebtes Modell von DS Automobiles, wird regelmäßig in limitierter Serie aufgelegt. Für die Edition Dark Side setzte DS Automobiles den 3D-Druck ein. Die additive Fertigung gab dem DS-Designteam Gestaltungsfreiheit und ermöglichte – dank der Spartacus-3D-Experten und dem System EOS M 290 – eine sehr schnelle und einfache Produktentwicklung und Fertigung.

Herausforderung

Das Projekt entstand, um im Rahmen einer limitierten Serie innovative Optimierungen im Interieur des DS 3 umzusetzen. Die Bauteile mussten von sehr guter Qualität sein, um den hohen Anforderungen des Premiumsegments gerecht zu werden. Von Beginn an sollte das Potenzial der additiven Fertigung in punkto Design voll ausgeschöpft werden, um etwas ganz Besonderes zu kreieren. Die AM-Technologie bot den Designern grenzenlosen Gestaltungsspielraum. Da DS Automobiles Jahr für Jahr mehrere limitierte Serien des DS 3 herausgibt, ist das ein echter Gewinn. Die Designer entschieden sich für Titan als Werkstoff: Das widerstandsfähige Material mit luxuriöser Note lässt sich leicht mit einem schönen Finish ausstatten.

Obwohl der 3D-Druck unter dem Begriff Rapid Prototyping bereits seit Jahren in der Automobilbranche eingesetzt wird, ist er für die Serienfertigung vergleichsweise neu. DS Automobiles musste deshalb einen Partner finden, der nicht nur über AM-Expertise verfügt, sondern auch die für das Teilevolumen nötige Produktionskapazität besitzt. Schließlich sollten etwa 700 Fahrzeuge weltweit ausgeliefert werden. Das Projekt war knapp terminiert, um die Produktionsplanung des Fahrzeugs sowie den Vermarktungszeitplan nicht zu gefährden.

Jede limitierte Serie hat ein festes Preisziel, so dass sich auch die additiv gefertigten Teile ins Budget einfügen mussten. Die Bauteilkosten für die ausgewählten Teile, die Zierleisten für die Türgriffe und den Autoschlüssel, mussten wirtschaftlich vertretbar sein.

Spartacus 3D, eine Tochtergesellschaft des französischen auf Materialumwandlung spezialisierten Konzerns Farinia, konnte allen geforderten Kriterien entsprechen: Da das Unternehmen bereits seit Jahren den 3D-Druck einsetzt, besitzt es Expertenwissen. Mit der EOS M 290 und dem Werkstoff EOS Titanium Ti64 konnte Spartacus 3D auch die gestalterischen und qualitativen Vorgaben von DS Automobiles erfüllen und die für die Fertigung und Nachbereitung erforderlichen Projektkapazitäten stellen.

Lösung

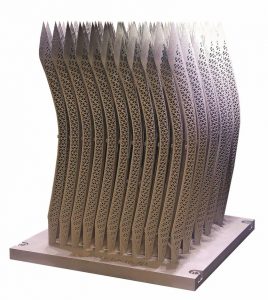

Das DS-Designteam setzte für die Gestaltung der Zierleisten und des Autoschlüssels ein innovatives parametrisches Design ein: Das komplexe Titangitter zeigt eindrucksvoll, welche Bedeutung den Themen Innovation und Qualität bei DS Automobiles beigemessen wird. Um den besten Kompromiss zwischen Qualität, Kosten und Design zu finden, begutachteten DS Automobiles und Spartacus 3D verschiedene Prototypen, die dank der additiven Fertigung in nur einer Produktionscharge hergestellt werden konnten.

Das DS-Designteam entschied sich für eine manuelle Politur, um die Oberfläche zu mattieren. Die DS-Qualitätsabteilung definierte präzise Abnahmekriterien für Verzug, Oberflächenqualität (Porosität und Glanz) und Kantenbearbeitung. Um die Kosten niedrig zu halten, optimierte Spartacus 3D die Bauteilfertigung. Einflussfaktoren hierfür sind: Orientierung der Teile im Bauraum, Auslegung der Stützstrukturen und der Fertigungsprozess selbst.

Bei der Verwendung von Titan kann das Bauteil während des Aufschmelzens eine Eigenspannung entwickeln. Bei einem langen dünnen Objekt, wie der Zierleiste der Türgriffe, kann das zu Verzug führen. Aufgrund der Kosten kam ein Entspannungsbrand nicht in Frage. Das Risiko musste durch spezifische Prozessparameter vermieden werden. Die Fertigung mehrerer Teile in einer Charge wirkte sich auf Stützstrukturen, Pulververbrauch, Nachbearbeitungszeit usw. positiv aus und verringerte die Kosten. Die AM-Expertise von Spartacus 3D reduzierte den Zeitaufwand für Produktentwicklung und Vermarktung. Durch die Auswahl des optimalen Werkstoffs wies das Bauteil die nötige Stabilität und – nach der Nachbearbeitung – die richtige Qualität auf.

„DS Automobiles bei diesem innovativen Projekt als Partner unterstützen zu können, war ein echtes Privileg. Die Marke steht für zeitlose Eleganz und Knowhow in der französischen Automobilbranche. Der erfolgreiche Einsatz bei diesem Projekt zeigt, dass Spartacus 3D in der Lage ist, belastbare Produkte für die Serienfertigung anzubieten. Mit den EOS-Systemen, die wir betreiben, sind wir in der Lage, Bauteile von höchster Qualität zu produzieren“, freut sich Charles de Forges, Geschäftsführer von Spartacus 3D.

Ergebnisse

Aufgrund der Expertise von Spartacus 3D konnte ein AM-Prozess entwickelt werden, der perfekt auf die Anforderungen von DS Automobiles zugeschnitten war. Das parametrische Design schöpfte die Möglichkeiten der EOS-Technologie vollständig aus: Das äußerst komplexe – aus zwei Teilen zusammengesetzte – Originaldesign konnte bei der additiven Fertigung fast eins zu eins übernommen werden. Durch eine optimale Positionierung wurden gleich mehrere Einheiten auf einmal gefertigt, was die Produktionskosten minimierte.

Mittels Nachbearbeitung des Werkstoffs EOS Titanium Ti64 wurde eine matte Oberfläche erreicht, die den Zierleisten und dem Autoschlüssel ihre luxuriöse Optik verlieh. Die kleinen Kunstwerke weisen durch ihr elegantes und raffiniertes Design eine dreidimensionale Struktur aus. DS Automobiles kann so einmal mehr durch eine perfekte Kombination aus Eleganz, Modernität und Exklusivität beeindrucken.

Für die insgesamt 2000 Bauteile – pro Fahrzeug drei – waren etwa zehn Produktionsläufe nötig. Die Bauzeit belief sich auf circa 2000 Fertigungsstunden. Insgesamt nahm das Projekt von der Validierung des Designs durch DS bis hin zur Auslieferung der Bauteile nur wenige Wochen in Anspruch.

DS Automobiles konnte mit diesem Projekt etwas Einzigartiges im Automobilsektor entwickeln, indem die Grenzen der traditionellen Fertigung überschritten wurden. Dadurch sticht der DS 3 Dark Side aus dem Fahrzeugangebot hervor. Dank der Expertise von Spartacus 3D und den Möglichkeiten, die die EOS-Technologie eröffnete, konnte DS Automobiles dieses äußerst komplexe Projekt in kürzester Zeit vollenden.

Die Zukunft der Fertigung ist integriert

Der industrielle 3D-Druck verändert derzeit die Produktionswelt. Die Technologie hat einen Reifegrad erreicht, mit dem Komponenten und Endteile in Serie herstellbar sind. Das Potenzial, das sich bietet, ist enorm. Entsprechend findet der 3D-Druck in einer Vielzahl von Industrien Verwendung, darunter Luft- und Raumfahrt, Medizintechnik und auch Automobilindustrie. Anwendungsfälle wie die limitierte Fahrzeugserie DS 3 Dark Side sind Beleg dafür, dass die EOS-AM-Systeme in Sachen reproduzierbarer Bauteilqualität, Funktionalität und Sicherheit auch die strikten Produktionsrichtlinien von Automobilisten erfüllen.

Es geht dabei nicht nur darum, bei welchen Anwendungen die additive die konventionelle Fertigung ergänzen oder ersetzen kann. Die lückenlose, effiziente Integration in bestehende Produktionsumgebungen, die Verbindung von industriellem 3D-Druck mit konventionellen Fertigungstechnologien und die kontinuierliche Optimierung des Teile- und Datenflusses sind ebenfalls elementare Anforderungen. Kurz – es geht um die digitale Vernetzung von konventionellen und additiven Technologien, um die Qualität und die Kosten des Serienbauteils weiter zu optimieren.