Firmen im Artikel

Nylon, Polyamid 12 oder auch PA12 ist ein Allrounder in der additiven Fertigung. Der Werkstoff ist der leichteste unter den Polyamidkunststoffen und zeichnet sich vor allem durch seine hohe Resistenz gegen Chemikalien und seine geringe Anfälligkeit für Spannungsrisse aus. Im Pulverbettverfahren verarbeitet findet Nylon seinen Einsatz in der Luftfahrt, der Medizintechnik und in der Automobilindustrie. Unbedrucktes Nylon aus SLS-Anlagen verlor bislang allerdings seine Wiederverwertbarkeit. Ein Projekt der Dressler Group, des Fraunhofer IPA und der Voxeljet AG hat sich des Problems angenommen und eine Lösung für das erfolgreiche Recycling gefunden.

Inhaltsverzeichnis

1. Hohe Auffrischungsraten: PA12-Pulverdegradation in selektiven Laser-Sinter-Anlagen

2. High-Speed-Sintering trägt zur PA12-Wiederverwertung bei

3. Vorbereitung des unbedruckten PA12-Materials notwendig

4. Kostenersparnis von rund 50 Prozent

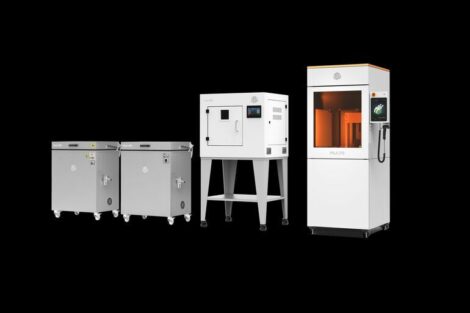

Die Dressler Group, das Fraunhofer IPA und die Voxeljet AG haben den erfolgreichen Abschluss einer Materialstudie für PA12-Abfallpulver aus laserbasierten 3D-Druck-Systemen bekannt gegeben. In der Studie wurde Abfallpulver aus selektiven Lasersinteranlagen von Dressler erfolgreich recycelt und vom Fraunhofer IPA an der Universität Bayreuth auf einem VX200 HSS 3D-Drucker von Voxeljet verdruckt. Die ersten Ergebnisse zeigen, dass rekonditioniertes PA12-Abfallpulver mit der tinten- und druckkopfbasierten High Speed Sintering (HSS)-Technologie effektiv verarbeitet werden kann und eine nachhaltige und kosteneffiziente Produktion ermöglicht. Die vorläufigen Testergebnisse deuten darauf hin, dass die Materialeigenschaften denen vergleichbarer 3D-Drucke mit Frischpulver entsprechen oder diese sogar übertreffen können.

Hohe Auffrischungsraten: PA12-Pulverdegradation in selektiven Laser-Sinter-Anlagen

In SLS-Anlagen verliert unbedrucktes PA12-Pulver seine Wiederverwendbarkeit: Die Polyamidketten verlängern sich nach der Kondensation durch die hohe Temperatur im Baubereich. Dies wirkt sich negativ auf die Fließfähigkeit des Pulvers und die Schmelzviskosität aus. Dies wiederum erschwert die erneute Verarbeitung des Materials mit laserbasierten Technologien. Der Energieeintrag von Lasern ist zu kurz, um längere Molekülketten entsprechend zu verarbeiten. Daher sind vergleichsweise hohe Auffrischungsraten des Pulvers erforderlich, wodurch Abfälle und hohe Entsorgungskosten anfallen.

High-Speed-Sintering trägt zur PA12-Wiederverwertung bei

Ziel der gemeinsamen Studie war es, dieses gebrauchte Pulver durch die Verarbeitung mit der VX200 HSS-Plattform von Voxeljet wiederzugewinnen. Beim High-Speed-Sintering-Verfahren wird eine dünne Schicht aus Kunststoffgranulat, wie eben PA12, auf eine beheizte Bauplattform aufgetragen. Folgend fährt ein Tintenstrahldruckkopf großflächig über die Plattform und benetzt die Bereiche des Baufelds mit Infrarotlicht absorbierender Tinte, an denen der Prototyp entstehen soll. Anschließend wird die Bauplattform mit Infrarot-Licht bestrahlt. Die benetzten Bereiche absorbieren die Hitze wodurch die darunterliegende Pulverschicht versintert. Das unbedruckte Pulver bleibt jedoch lose. Nach dem Sintern senkt sich die Bauplattform um eine Schichtstärke ab. Dieser Vorgang wiederholt sich, bis der Aufbau eines Bauteiles abgeschlossen ist.

Im Falle der Wiederverwertbarkeit von PA12 bietet der Prozess einen selektiven und thermisch sanfteren Energieeintrag, so dass das Polyamid graduell sintern kann, was die Wiederverwendung dieses Pulvers ermöglicht. Dies bedeutet einen bedeutenden Fortschritt für die Kreislaufwirtschaft in der additiven Fertigung.

Vorbereitung des unbedruckten PA12-Materials notwendig

Dressler, Experte für Pulverdesign und -herstellung, verarbeitete das gebrauchte PA12-Pulver, um es zu homogenisieren und wichtige Pulvereigenschaften wie Fließfähigkeit und Feuchtigkeit wiederherzustellen, so dass es für die Wiederverwendung im HSS geeignet ist. „Das Recycling von gebrauchtem PA12-Pulver kann die Kosten effektiv senken und die Nachhaltigkeitsbemühungen im Bereich Additive Fertigung unterstützen“, sagt Dr. Ing. Holger Leonards, Head of R&D der Dressler Group. „Unsere Expertise in der Regeneration von Pulvereigenschaften und der Handhabung großer Pulvermengen ermöglicht es Unternehmen, dieses wertvolle Material zurückzugewinnen.

Wichtig ist auch ein 3D-Drucker, den man schnell anpassen kann. „Die VX200 HSS ist ein Open-Source-System, das es uns ermöglicht, die Prozessparameter schnell zu ändern und an jedes Pulver anzupassen“, sagt Jan Kemnitzer, Leiter des Forschungsteams am Fraunhofer IPA, und fügt hinzu: “So konnten wir den 3D-Drucker schnell an das Material anpassen und gleichbleibende oder verbesserte Ergebnisse bei den Bauteileigenschaften erzielen.“

Kostenersparnis von rund 50 Prozent

„Die Ergebnisse dieser Studie sind besonders interessant für tinten- und druckkopfbasierte Technologien wie die HSS-Technologie. Die Möglichkeit, dieses recycelte Pulver auch auf Produktionsplattformen wie der VX1000HSS zu verarbeiten, wird immense Kosteneinsparungen bringen“, sagt Tobias Grün, Global Product Management bei voxeljet. „Typischerweise entfallen 50 % der Betriebskosten auf die Pulverkosten. Daher bietet diese Entwicklung einen enormen Effekt auf die Kosteneffizienz, während sie gleichzeitig einen zirkulären Materialfluss fördert und Abfall reduziert.“ (eve)

Messe Formnext 2024: Halle 12.1, Stand C71