Bei Schneider Electric SE werden Maschinenkomponenten, Verschleißteile und Prototypen mit Hilfe des 3D-Drucks hergestellt. Um die Produktentwicklung weiter voranzutreiben, setzen Brandon Alves und sein Team eine Sintratec S2 ein.

Ein Weltkonzern aus Frankreich

Grenoble, am Fuße der französischen Alpen. Das Tal zwischen schneebedeckten Bergen beherbergt einen Standort der Schneider Electric Gruppe. Das Unternehmen ist einer der größten Akteure im Bereich Energiemanagement und Automatisierung. In der Niederlassung in Grenoble werden neue Produkte für die Elektronikindustrie, wie z.B. Schutzschalter für Nieder- und Hochspannung, mit Hilfe modernster Technologien entwickelt und produziert.

3D-Druck als treibende Kraft

Einer der Ingenieure von Schneider Electric ist Brandon Alves. „Ich arbeite als Projektleiter für das Prototyping und bin außerdem für unser 3D-Druck-Center verantwortlich“, erklärt Alves. Im so genannten ‚Openlab‘ hat sein Team Zugang zu zwölf unterschiedlichen 3D-Druckern. „Mit der additiven Fertigung unterstützen wir unsere Designer bei ihrer Forschung und Entwicklung, aber wir bewegen uns auch allmählich in Richtung Produktion“, so Brandon. Zu diesem Zweck wurden die FDM- und DLP-Maschinen im Openlab durch selektives Lasersintern (SLS) ergänzt.

Ähnliche Materialeigenschaften dank SLS

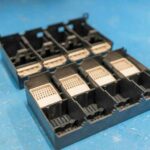

Durch die Zusammenarbeit mit der französischen Firma Kreos wurde die Sintratec S2 zur jüngsten Ergänzung im 3D-Druck-Portfolio von Schneider Electric. Brandon Alves setzt das industrielle SLS-System nun regelmäßig ein, um Prototypen und Werkstücke – wie Verschleißteile oder Komponenten für hauseigene Spezialmaschinen – herzustellen. „Wir verwenden SLS für diese Art von Teilen, weil unser Material für die Massenproduktion PA6 ist, welches dem PA12-Pulver, das wir derzeit verarbeiten, sehr ähnlich ist“, beschreibt Brandon. Dem Prototyping-Techniker zufolge ist SLS aufgrund seiner hohen Präzision für viele Anwendungen in der Elektrotechnik gut geeignet.

Entwicklung innovativer Gehäuse

Brandon Alves stellt ein aktuelles Projekt vor, bei dem er die SLS-Technologie eingesetzt hat. Das gesamte Innenleben eines Schutzschalters für die Niederspannung – ein Bauteil, das man auch zuhause findet – wurde verändert, um es kompakter zu machen und neue Funktionen hinzuzufügen. „Wir haben den Gehäusedeckel auf der Sintratec S2 gedruckt, um die Baugruppe zu testen und die Komponenten auf Interferenzen zu prüfen, um so das Produkt validieren zu können“, erklärt Brandon. In ähnlicher Weise wurde eine Kommunikations- und Überwachungsbox schnell getestet, angepasst und durch einen lasergesinterten PA12-Prototyp validiert.

Neue Produktionsmöglichkeiten

„Ich sehe den größten Vorteil von SLS in der Homogenität der Bauteile“, so Brandon. „Wir sehen keine Layering-Effekte oder Brüche entlang der Achse, was diese Technologie für uns sehr interessant macht.“ Ein weiterer Vorteil: SLS eignet sich auch für die Kleinserienfertigung, insbesondere in Kombination mit der Sintratec Nesting Solution – einer Softwarefunktion für das dichte Verschachteln von Teilen. Angesichts der steigenden Nachfrage nach größeren Mengen hochwertiger Kunststoffteile bei Schneider Electric hat sich der Schweizer SLS-System als die richtige Wahl erwiesen: „Die Sintratec S2 erfüllt unsere Anforderungen und wir werden sie in unseren Projekten immer häufiger einsetzen“, resümiert Brandon. (ch)