Firmen im Artikel

Gegenüber konventionellen Fertigungsverfahren, wie Fräsen oder Drehen, ist das Laserauftragschweißen in vielen Anwendungen produktiver und spart daher Kosten. Die Präzision des robotergeführten Laserauftragschweißens, wie es HS Automation zusammen mit Kuka in seiner neuen modularen Roboterzelle abbildet, hebt die bekannte Anwendung des Metall-3D-Druck-Verfahrens auf ein neues Level.

Inhaltsverzeichnis

1. Stärken des Laserauftragschweißens

2. Laserauftragschweißen ermöglicht Mulitmaterial-3D-Druck

3. Modulare Automationszelle erleichtert Metall-3D-Druck für KMU

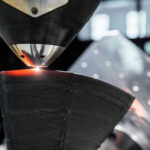

Um den Herausforderungen der modernen Fertigung in der Metallindustrie zu begegnen, entwickelte HS Automation in Zusammenarbeit mit Kuka eine Roboterlösung für das Metall-3D-Druck-Verfahren Laserauftragschweißen. Sechs Schweißlaser mit einer Leistung von 00 Watt am Ende des Druckkopfes von Meltio schmelzen den zugeführten Draht präzise auf das Trägermaterial beziehungsweise das entstehende Werkstück. Der robotergestützte 3D-Drucker schweißt Schichten mit minimaler Wandstärke von 2 mm. Die Fertigung aus vollem Material ist ebenfalls möglich. Ein Drehkipptisch positioniert das Werkstück so, dass der Druckkopf immer an der richtigen Stelle neues Material aufschweißen kann. Stützstrukturen, wie sie beim herkömmlichen 3D-Druck üblich sind, werden so obsolet. Das fertige Werkstück muss nicht oder nur minimal nachbearbeitet werden. Die Anlagenentwickler erreichen dadurch

- minimalen Materialabfall,

- geringe Herstellungskosten und

- nahezu unbegrenzte Gestaltungsmöglichkeiten.

Stärken des Laserauftragschweißens

Der Einsatz des absolut vermessenen Roboters garantiere die Genauigkeit, die die Metall-3D-Druck-Anwendung von der bestehenden Konkurrenz unterscheidet. „Mit der Roboterlösung erweitern wir die Möglichkeiten der additiven Fertigung“, so Rolf Steidinger, Geschäftsführer sowie kaufmännischer Leiter von HS Automation, zum Potenzial des Metall-3D-Druckers. „Sobald ein Teil nicht konventionell gefertigt werden kann, ist der Einsatz dieses Geräts unumgänglich.“

Bild: Kuka

Bei konventionell zu fertigenden Teilen überzeugt das Laserauftragschweißen durch reduzierte Kosten und höhere Produktivität. Es verringert sowohl den Materialaufwand als auch die Nachbearbeitungszeit im Vergleich zum Fräsen oder Drehen aus einem kompletten Metallblock. Das Einsparungspotenzial liege hier bei bis zu 98 Prozent des Materials, heißt es. Die Stärken des Laserauftragsschweißens bewähren sich vor allem im Werkzeugbau, im Sonderanlagenbau oder in der Fertigung von Prototypen. Herstellung, Test und Optimierung von strömungsoptimierten Bauteilen zum Beispiel von Windkraftanlagen werden so immens beschleunigt.

Laserauftragschweißen ermöglicht Mulitmaterial-3D-Druck

Das Robotersystem ist beispielsweise in der Lage, doppelwandige Objekte wie Bauteile mit innenliegenden Kühlungskanälen zu fertigen. Der mit sechs 200-Watt-Lasern ausgestattete Druckkopf verarbeitet neben dem Einzelmaterialdruck auch zwei unterschiedliche Metall-Materialien in einem Druckteil.

Fraunhofer ILT: Laserauftragschweißen bringt Kosteneffizienz in die Raumfahrttechnik

„Fast jedes Material kann verarbeitet werden: Edelstahl, Titan, Werkzeugstähle, Nickellegierungen. Unser Laserpartner Meltio arbeitet aktuell daran, Kupfer zu drucken. Damit rückt der Einsatz auch für E-Mobilitätsprojekte in greifbare Nähe“, prognostiziert Marc Steidinger. Der Geschäftsführer von HS Automation, zuständig für die technische Leitung des Projekts, sieht Einsatzbereiche vor allem in der Ersatzteilproduktion, in der Entwicklung von Serien und in der Medizintechnik. Im Prototypenbau profitieren Anwender von der komplett flexiblen Anpassung der Druckparameter. Künstliche Kniegelenke aus Titan und andere medizinische Implantate werden dank 3D-Metalldruck in Zukunft individuell an den Patienten angepasst.

Alotec entwickelt mobile Laseranlage für das Laserauftragschweißen

Modulare Automationszelle erleichtert Metall-3D-Druck für KMU

Der Einsatz von innovativen Software-Lösungen wie Kuka.CNC macht die Technologie noch attraktiver für kleine und mittlere Unternehmen. Dank der Software können per CAD/CAM-System designte Strukturen direkt gefahren werden – ohne in Kuka Robot Language (KRL) umgewandelt zu werden. (eve)