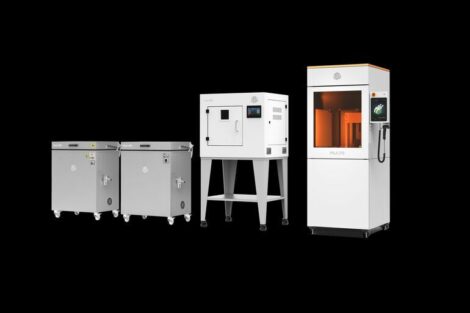

Das selektive Laserschmelzen ist eine der zentralen Schlüsseltechnologien für die Fertigung von funktionalen Prototypen, Serienbauteilen und Komponenten in verschiedensten Branchen. Neben einer nie dagewesenen Designfreiheit, ist die Herstellung von Leichtbaukomponenten einer der zentralen Vorteile der additiven Fertigung in der Automobilindustrie. Mit der SLM 280 2.0, die über einen Bauraum von 280 x 280 x 365 mm3 und über eine Mehrstrahllasertechnik verfügt, können metallische Bauteile für die Serienproduktion und die Einzelfertigung mit individuellen Parametern hergestellt werden.

Als Pilotprojekt druckte SZ-Engine zunächst die Steuerungsseite des Zylinderkurbelgehäuse (ZKG). Da das Bauteil jedoch für die konventionelle Bearbeitung konstruiert worden ist und somit zu viele Stützstrukturen nötig waren, entschied sich das Team für eine 3D-Druck gerechte digitale Umkonstruktion des Bauteils. Diese setzte Dániel Kövári, damals der ZKG Konstrukteur im SZEngine Team, um.

Motor hat neun gedruckte Teile

Um einen reinen 3D-gedruckten Motor zu bekommen, konstruierte das Team im Nachhinein auch alle weiteren Hauptkomponenten des Motors um. Insgesamt neun Teile des Motors sind so mit Hilfe der SLM Technologie entstanden. Neben dem zweiteiligen Kurbelgehäuse, dem Zylinder, dem Zylinderkopf und der Zylinderkopfhaube, auch der Kupplungsdeckel, der Steuerdeckel, der Ölfilterdeckel und der Ölpumpendeckel.

Nach der Fertigung auf der SLM Maschine wurden die Bauteile zunächst beim Motorenanlaufcenter (MAC) mechanisch bearbeitet und vermessen. Nachdem sie am Prüfstand des SZ-Engine Teams erstmal einzeln und dann zusammengebaut getestet wurden, folgte der Einbau in den Testwagen des Teams.

Starke Zusammenarbeit mit Audi Hungaria

Das Projekt startete im Jahr 2016 als Zoltán Dudás – 3D Metalldruck Spezialist bei Audi Hungaria – den Auftrag bekam, einen voll funktionsfähigen Motor mit der SLM 280 zu drucken. Zwischenzeitlich hatte sich ebenfalls das SZ-Engine Team bei MAC erkundigt, ob Motorteile in Zusammenarbeit gefräst werden könnten.

Zoltán Dudás entschied sich, die beiden Projekte zu verbinden und eröffnete dem Studententeam die Möglichkeit, die gewünschten Teile nicht nur zu fräsen, sondern direkt zu drucken.

3D-Druck ist serientauglich

Vom Ergebniss ist nicht nur Zoltán Dudás begeistert, auch Ralf Frohwerk, Global Head of Business Development bei SLM Solutions, freut sich über das zukunftsweisende Projekt: „Das Vertrauen unser Kunden in die SLM Technologie wächst jeden Tag zunehmend. Mit diesem beeindruckenden Projekt von SZ Engine und Audi Hungaria in Györ wird veranschaulicht, dass der metallbasierte 3D Druck nicht für Prototypen sinnvoll eingesetzt werden kann, sondern dass er serientauglich ist, insbesondere heute schon für Kleinserien. Des Weiteren zeigt hier ein Kunde, der Erfahrung im 3D gerechten konstruieren gesammelt hat, dass Funktionsoptimierungen und sowie in diesem Fall Leistungssteigerungen durch AM erzeugt werden können.

SLM Solutions Group AG

www.slm-solutions.com

Formnext Halle 3.0 Stand D70

Formula Student Germany

Die Formula Student Germany ist ein Konstruktionswettbewerb für Studenten, der seit 2006 jährlich vom Formula Student Germany e.V. unter der Schirmherrschaft des Verein Deutscher Ingenieure e. V. nach Regeln ähnlich denen der internationalen Formula SAE ausgerichtet wird.

Bei der Formula Student gewinnt aber nicht das schnellste Auto, sondern das Team mit dem besten Gesamtpaket aus Konstruktion und Rennperformance, Finanzplanung und Verkaufsargumenten.

Der Anspruch der Formula Student ist die Ergänzung des Studiums um intensive Erfahrungen mit Konstruktion und Fertigung sowie mit den wirtschaftlichen Aspekten des Automobilbaus. Im Sinne dieser Zielsetzung sollen die Studenten annehmen, eine Produktionsfirma habe sie engagiert, um einen Prototyp zur Evaluation herzustellen. Die Zielgruppe des Fahrzeuges ist der nicht-professionelle Wochenendrennfahrer. Für dieses Ziel muss der Rennwagen beispielsweise sehr gute Fahreigenschaften hinsichtlich Beschleunigung, Bremskraft und Handling aufweisen; gleichzeitig soll er wenig kosten, zuverlässig und einfach zu betreiben sein. Zusätzlich wird sein Marktwert durch andere Faktoren wie Ästhetik, Komfort und den Einsatz üblicher Serienteile gesteigert.