Inhaltsverzeichnis

1. Die konventionelle Lösung

2. Redesign des Ölkopfs

3. Ölkopf 2.0: Neue Lösung in einem Schuss

4. Ölkopf aus dem Drucker

Konventionell versus AM – „Sieg nach Punkten“ für die neue Sicht auf das Konstruieren könnte das Motto der Geschichte eines 3D-Ölkopfs lauten. Zwei Mitarbeiter der Common Rail-Injektor-Produktion erzählten uns diese ungewöhnliche Geschichte. Warum man den Weg einer konventionellen Metalllösung nun verließ und auf AM umschwenkte? Wolfgang Schliebitz, Fertigungsplaner, und Dr.-Ing. Anna Ebert, Prozessexpertin bei Bosch in Bamberg, waren so mutig, sich auf das Abenteuer AM einzulassen. Nachdem der 3D-Ölkopf im Leitwerk Bamberg der CRI-Produktion bei Bosch überzeugte, wurde das Bauteil nun auch in den anderen vier Werken Korea, Türkei, Deutschland und Frankreich eingeführt.

Die konventionelle Lösung

Für neuere Generationen von Injektoren, mit anderen Oberflächeneigenschaften, wurde es zunehmend wichtiger, das Gewinde auch am Außendurchmesser zu schmieren, um Reibung während des Prozesses zu verhindern. Das klingt zunächst einmal simpel, ist aber in Bezug auf Reibung und Platzierung eine heikle Aufgabe. Läuft im Prozess das Drehmoment aus dem Toleranzfenster, kommt es zum Verwerfen des Injektors.

Dr.-Ing. Anna Ebert untersuchte den Ölprozess in der CRI-Montagelinie genau. Die Diagnose: Das Gewinde wurde nur an der oberen Gewindegeometrie, nicht aber an der unteren Seite mit Öl benetzt. Es gab also Totstellen der Schmierung. Ein in seiner Schmierung verbesserter Ölkopf führte in der ersten Konstruktion zu einem 3- oder 4-teiligen Bauteil aus der Zerspanung. Dieser Weg wurde wegen des zu großen Aufwandes zu komplex.

Redesign des Ölkopfs

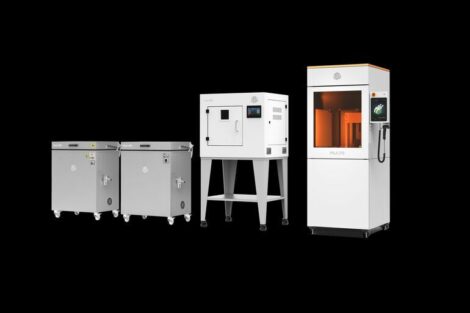

Im Netzwerk von Bosch, im Werk Nürnberg, gibt es bereits einen 3D-Drucker von Concept Laser, eine M2 cusing. Der eher kleine Ölkopf verlangte jedoch nach einer kleineren Maschine. So fand man den Weg direkt zum Hersteller in Lichtenfels und fragte als Dienstleistung ein Redesign und die Fertigung einer kleineren Anzahl von Ölköpfen an. Mit den Konstruktions- und Fertigungsexperten bei Concept Laser suchten Wolfgang Schliebitz und Dr.-Ing. Anna Ebert nach einer fertigungsgerechten Lösung aus dem 3D-Drucker. Das Ergebnis war eine Kombination aus neuer Geometrie der Ölkanäle, neuem Werkstoff und Laserschmelzanlage mit richtigen Parametern – und dies alles, wie üblich, in der One-Shot-Technik, die das Laserschmelzen bietet.

Ölkopf 2.0: Neue Lösung in einem Schuss

Das Material des neuen Ölkopfs sollte hochfest und natürlich rostfrei sein. Concept Laser entschied sich für CoCr als Material, dazu eine kleine Mlab cusing als Produktionsmaschine, wie sie gerne für sehr filigrane Teile mit einem 100 W-Laser einsetzt wird. Spannend war dann vor allem das Redesign der Ölkanäle, um die Benetzung des Gewindes zu optimieren. Derartige Funktionsintegrationen sind den AM-Spezialisten vor allem als Transportkanäle von Kühlmitteln vertraut.

Bei Concept Laser wurde das konventionelle Bauteil einer Bewertung unterzogen. Dem folgte Reengineering – die Analyse und Umsetzung in eine verfahrensgerechte Konstruktion. Schon nach sehr kurzer Zeit lieferte Concept Laser einen neuen Ölkopf zu Bosch nach Bamberg aus. „Der neue Ölkopf sah anders aus“, berichtet Schliebitz. „Kleiner und kompakter. Aber wirklich überraschend war im Probetrieb die Auswirkung auf unseren Prozess.“

Ebert ergänzt: „Die Prozessschwankungen wurden sichtbar geglättet. Der 3D-Ölkopf konnte viel besser Öl an die richtige Stelle und in der gewünschten Menge einbringen. Ausschlaggebend dafür waren die optimierten Ölkanäle. Sie gewährleisteten eine Benetzung mit Öl nicht wie bisher nur an der Oberseite des Gewindes, sondern eben auch an der Unterseite. Die für uns bisher normalen Totstellen der Schmierung gab es mit dem AM-Teil nicht mehr.“

Ölkopf aus dem Drucker

Die Idee für einen additiv gefertigten Ölkopf:

- Filigranes Redesign: Funktionsintegration von verbesserten Schmierstoffkanälen;

- umfassende Schmierung von Innen- und Außengewinde;

- Fertigung in einem Schuss;

- kein Montageaufwand;

- CoCr-Lösung;

- Fertigung auf einer Mlab cusing von Concept Laser in der 100 W-Laserklasse;

- deutlich reduzierte Entwicklungszeiten und -kosten;

- keine Werkzeugkosten und weniger Abfall.