Mittels 3D-Druck lassen sich bionische Leichtbauteile für die Luftfahrt herstellen. Im Projekt „Enabl3D“ entwickeln Forscher nun eine ausreichende Qualitätssicherung für diese sicherheitskritischen Bauteile. Zur Validierung, Entwicklung und Integration einer neuen zerstörungsfreien Härte- und Material-Prüftechnik an 6-Achs-Industrierobotern haben sich Imprintec und das Fraunhofer IPA im Teilprojekt „Integration von Härtemesstechnik“ zusammengeschlossen. Ergebnisse.

aktualisiert am 23.09.2024 (eve)

Inhaltsverzeichnis

1. Hindernisse bei der Qualitätssicherung bionischer Leichtbauteile

2. Mit robotergestützter Härtemessung zur zerstörungsfreien Inline Qualitätskontrolle

3. Stand des Projektes

4. Über Enabl3D

Schlagwörter wie Closed-Loop-Fertigung oder ressourceneffiziente Produktion sind nichts Neues und dennoch gibt es immer noch Lücken, die es zu schließen gilt, um Fertigungsabläufe effizienter und digitaler zu gestalten. Die Qualitätssicherung in der Serienfertigung ist einer dieser Orte. Noch immer müssen in vielen Bereichen Teile aus der Fertigung entnommen werden, um eine zerstörende Prüfung durchzuführen. Dies kostet Ressourcen, materieller wie auch finanzieller Art.

Darüber hinaus wird auch in der Serienproduktion zunehmend mit additiver Fertigung gearbeitet. Diese bietet die Möglichkeit Strukturen zu fertigen, die genau auf ihren Einsatzort angepasst sind und nur dort Material enthalten, wo Kräfte und Momente wirken. Als Ergebnis entstehen Teile mit teils großer Komplexität. Doch auch bei eher konventionellen Fertigungsprozessen, wie dem Aluminiumdruckguss,

werden teilweise sehr komplexe Bauteilgeometrien hergestellt.

Hindernisse bei der Qualitätssicherung bionischer Leichtbauteile

Um Materialprüfungen an solchen Teilen durchführen zu können, muss oft das ganze Teil zerstört werden, um an den richtigen Stellen Probenkörper zu entnehmen. Im Fall von additiv gefertigten Teilen ist es notwendig richtungsabhängige Probenkörper neben dem eigentlichen Bauteil zu drucken. Dies führt bei additiv gefertigten Teilen zu dem Problem, dass der Probenkörper nie die gleichen Werkstoffeigenschaften wie das benachbarte Bauteil aufweist.

Mit robotergestützter Härtemessung zur zerstörungsfreien Inline Qualitätskontrolle

Hier setzt der von der Firma Imprintec GmbH entwickelte Messkopf und das damit verbundene Prüfverfahren an. Der Prüfkopf erzeugt einen minimalen Eindruck und bestimmt so die Härte und das Materialverhalten des Werkstücks. Das Prüfgerät ist dank seiner Software in der Lage, ohne eine zerstörende Prüfung ein Spannungs-Dehnungs-Diagramm und die damit verbundenen Größen zu ermitteln.

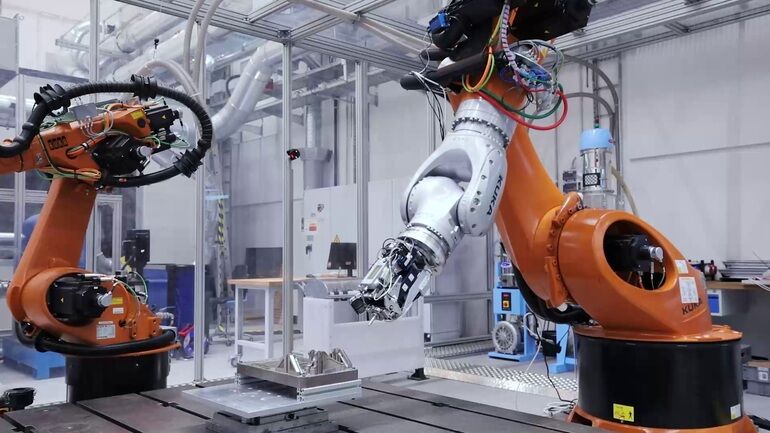

Am Fraunhofer IPA wurde untersucht, wie ein solcher Prüfkopf in eine robotergestützte Fertigung eingebunden werden kann. Als Testobjekt stand ein additiv gefertigter Baujob aus Titan (Ti6Al4V) mit einem Strukturbauteil sowie Zugproben zur Verfügung. In dem Teilprojekt ging es um die Validierung einer solchen Integration. Dabei waren die folgenden drei Kernpunkte entscheidend.

- Erreichbarkeit der Prüfpunkte: Die schon angesprochene Komplexität additiv gefertigter Bauteile, gilt es zu berücksichtigen. Für den Messkopf ist es entscheidend, dass die Prüfspitze in eine Position senkrecht zur Oberfläche gefahren werden kann. Dies konnte dank der Bewegungsfreiheit des Roboters und des entwickelten Prüfablaufs erfolgreich umgesetzt werden. Die Grenzen des Machbaren setzten hierbei die konstruktive Ausführung des Messkopfes, die Bewegungsfreiheit des Roboters und die Konstruktive Umsetzung der zu prüfenden Teile.

- Positioniergenauigkeit: An unterschiedlichen Robotersystemen wurde der Anschluss des Messkopfes, sowie die Positionierung am Werkstück getestet. Dabei wurde eine Abweichung bei den Härtemesswerten detektiert. Die Ursache liegt darin, dass bei zu geringer Steifigkeit des Roboters der Messkopf beim Aufbringen der Prüfkraft leicht aus seiner Position gedrückt wird. Für weitere Messungen wurde ein Roboter mit der nötigen Steifigkeit eingesetzt. So konnten deutlich bessere Prüfergebnisse erzielt werden. Eine ausreichende Steifigkeit des Systems ist, wie bei vielen Messungen solcher Art, entscheidend.

- Qualität der Messergebnisse: Am Fraunhofer IPA wurde die Ablaufsteuerung für das Anfahren und Messen mehrerer Punkte pro Bauteil geschrieben und optimiert. So konnte für die Auswertung ein reproduzierbarer Ablauf geschaffen werden, welcher genug Messergebnisse für erste Vergleiche mit stationären Messungen schafft und einen Ausblick auf die Qualitätsgüte zulässt.

Alle Punkte konnten erreicht werden und bei mehr als 75 % war eine erfolgreiche Messung möglich. Dieses Ergebnis lässt sich nach den Erkenntnissen der Versuchsreihen noch erheblich steigern. Eine entsprechende Oberflächenvorbereitung und weitere technische Optimierungen am Messkopf können dies ermöglichen. Gemittelt über die gesamten Messpunkte, liegt die Abweichung im Vergleich zu stationären Messungen auf dem Laborgerät i3D WLI für alle drei Werkstoffgrößen (Dehngrenze Rp0,2, Zugfestigkeit Rm und

plastische Dehnung) bei ≤ 1,5 %. Die Versuchsreihen konnten erfolgreich abgeschlossen werden.

Stand des Projektes

Die bisher durchgeführten Versuche zeigen vielversprechende Ergebnisse, für die Möglichkeit einer robotergestützten Inline-Werkstoffprüfung in einer Serienfertigung. Die Imprintec GmbH und das Fraunhofer IPA haben die Ergebnisse des Teilprojektes „Integration von Härtemesstechnik“ besprochen und bereits weitere Schritte und Schwerpunkte für weiterführende Untersuchungen abgeleitet. Haupteinflussfaktoren für eine verwertbare und aussagekräftige Messung ist eine gute Erreichbarkeit der zu prüfenden Punkte, die Positioniergenauigkeit des Robotersystems und eine entsprechende Oberflächenvorbereitung.

Herausforderungen liegen zurzeit noch im Bereich der Kombination aus Reproduzierbarkeit von Roboterund Bauteilabweichungen. Hier müssen Lösungen erarbeitet werden. Denkbar ist der Ansatz, die schwankenden Abstände zwischen Messspitze und Bauteiloberfläche mittels Sensortechnik zu überwachen und zur Regelung in die Roboter- und Messkopfsteuerung einzubinden.

Über Enabl3D

Das Projekt »Integration von Härtemesstechnik« ist ein Teilprojekt im Rahmen des Verbundvorhabens „Enabl3D – Effiziente Qualitätssicherungsmethode für bionisch optimierte und ressourcenschonende 3DDruck-Bauteile“ des Bundesministeriums für Wirtschaft und Klimaschutz mit den Partnern Imprintec GmbH und VisiConsult – X-ray Systems & Solutions GmbH unter der Leitung des Fraunhofer IAPT. (eve)