Ihre Fortschritte in der laserbasierten Produktionstechnik und additiven Fertigung zeigt die Laser.Region.Aachen auf der Formnext 2023 vom 7. bis 10. November in Frankfurt am Main. Das Netzwerk demonstriert, wie eine regionale Kooperation als innovativer Schmelztiegel dienen kann.

Inhaltsverzeichnis

1. Aconity3D: Pulverfreier drahtbasierter 3D-Metalldruck

2. Fraunhofer ILT: Einbindung von Sensoren während des additiven Prozesses

3. Lunovu: Draht anstelle von Metallpulver bei LMD/DED-Systemen

4. ModuleWorks: Werkzeugwegberechnung und Simulation

Die Laser.Region.Aachen ist ein Bündnis aus über 50 Partnern, die laserbasierte Produktionstechniken entwickeln und anwendungsorientierte Lösungen unter anderem im Bereich der additiven Fertigung (AM) schaffen. Das Bündnis vernetzt zahlreiche Wissensgebiete, Branchen und Technologien und lässt Hochschulen und Forschungseinrichtungen mit Unternehmen aus der Lasertechnik einfacher zusammenarbeiten.

„Wir verstehen uns als Partner, um den Strukturwandel im Rheinischen Braunkohlerevier aktiv mitzugestalten“, erklärt Edwin Büchter, Projektkoordinator der Laser.Region.Aachen. In der gemeinsamen Arbeit entstehen eine lasergetriebene Infrastruktur und Symbiosen durch den Know-how-Transfer.

Die Laser.Region.Aachen wird durch das BMBF-Programm „WIR! Wandel durch Innovation in der Region“ gefördert. Auf der Formnext sind einige Partner der Laser.Region.Aachen vertreten, dazu gehören:

- die Aconity3D GmbH,

- das Fraunhofer Institut für Lasertechnik ILT,

- die Lunovu GmbH und

- die ModuleWorks GmbH.

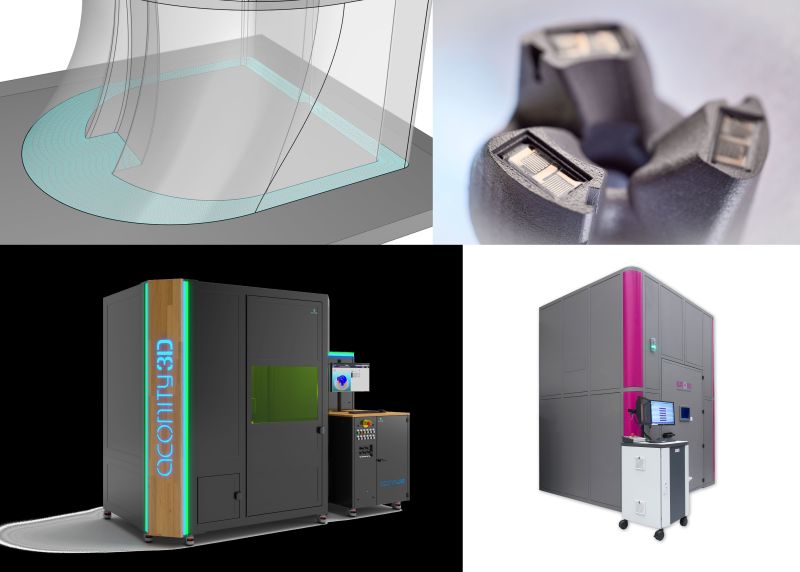

Aconity3D: Pulverfreier drahtbasierter 3D-Metalldruck

Aconity3D ist auf den 3D-Druck von metallischen Bauteilen durch Laser Powder Bed Fusion (LPBF) spezialisiert. Zu den Produkten gehören Pulverbett-Laserschmelzanlagen für unterschiedliche Anwendungen in der Industrie wie Luft- und Raumfahrt, Automotive und Medizintechnik sowie für die Forschung.

Bild: Aconity3D

Aconity3D wird auf der Messe Formnext 2023 den Metall-3D-Drucker AconityWire vorstellen, der das Produktportfolio in Richtung des pulverfreien, drahtbasierten 3D-Drucks von Metallen erweitert. Das laserbasierte System kombiniert ein kompaktes Maschinendesign mit einem großen Bauraum von einem Durchmesser von 400 mm mit einer Höhe von 780 mm und eignet sich daher für die Herstellung mittelgroßer AM-Bauteile.

Zum richtungsunabhängigen Materialauftrag ist der kraftgesteuerte Drahtvorschub umgeben von einer Schutzgasdüse und einem einzigartigen coronaförmigen Intensitätsprofil des Laserstrahls. Durch die Verarbeitung von standardisierten Schweißdrähten können große Metallbauteile unter reduzierten Kosten, vereinfachter Handhabung und verbesserter Qualitätssicherung auf industriellem Maßstab gefertigt werden.

Messe Formnext 2023: Halle 12, Stand B42

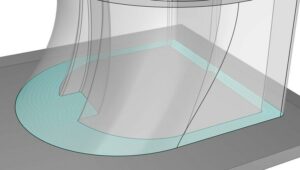

Fraunhofer ILT: Einbindung von Sensoren während des additiven Prozesses

Um detaillierte Informationen über Maschinen- und Bauteilzustände zu sammeln, hat das Fraunhofer Institut für Lasertechnik ILT für die Luft- und Raumfahrt ebenso wie für intelligente Industrieanwendungen eine richtungsweisende Sensorinfrastruktur entwickelt. Die Sensoren können dabei automatisiert auf die Oberflächen von Bauteilen gedruckt werden und zu jedem beliebigen Zeitpunkt kleinste Verformungen im µm-Bereich registrieren, wie Temperatur, Vibrationen oder Licht. Die Sensoren können zudem Gase und Flüssigkeiten bestimmen.

Weil die Sensoren Echtzeitdaten liefern, ist damit Predictive Maintenance möglich. Durch die Kombination von Struktur- und Funktionsdruck sowie laserbasierter Nachbehandlung können Sensoren direkt in die Bauteile integriert werden, während sie entstehen. Dies ermöglicht nicht nur die präzise Platzierung von Sensoren, sondern auch den Schutz vor harschen Umwelteinflüssen im industriellen Einsatz oder im Weltraum.

Bild: Fraunhofer ILT

Neben der Produktion spielen Additive Fertigungsverfahren auch in Wartung, Reparatur und Instandsetzung eine immer wichtigere Rolle. Forschende am Fraunhofer ILT haben daher eine automatisierte, hybride Prozesskette für die nachhaltige und effiziente Reparatur von metallischen Bauteilen entwickelt. Sie haben die mechanische Bearbeitung mit dem Extremen Hochgeschwindigkeits-Laserauftragschweißen (EHLA) in einem Bearbeitungsschritt kombiniert.

Messe Formnext 2023: Halle 11, Stand D31

Lunovu: Draht anstelle von Metallpulver bei LMD/DED-Systemen

Bild: Lunovu

Erstmalig hat Lunovu ein Laser Metal Deposition (LMD)/Directed Energy Deposition (DED) System für industrielle Anwendungen entwickelt, das kostengünstigen Draht anstelle des üblicherweise verwendeten Metallpulvers einsetzt. Dieses System ist in der Lage, mit hohen Bauraten (einige Kilogramm pro Stunde) auf einer Fläche von mehreren Quadratmetern komplexe 3D-Werkstücke herzustellen.

Lunovu entwickelt und fertigt Laser-Maschinensysteme für die additive Fertigung. Ein besonderer Fokus liegt auf Maschinenintelligenz und Sensorik.

Die Lunovu-Produkte basieren auf einer proprietären Scan-/Bahnplanungs-Technologie. Optische Scanner werden verwendet, um digitale 3D-Modelle von beliebigen Werkstücken innerhalb der Maschinen zu erstellen. Basierend auf diesen Modellen lassen sich 3D-Schichten ohne manuelle Programmierung oder Teachen einfach erzeugen.

Messe Formnext 2023: Halle 11, C81

ModuleWorks: Werkzeugwegberechnung und Simulation

ModuleWorks optimiert mittels einer leistungsstarken Kombination aus Software-Komponenten für die additiven und subtraktiven Fertigungsprozesse die Leistung und Effizienz der CAM- und PLM-Unternehmen. Der Fokus liegt dabei auf der Werkzeugwegberechnung und der Simulation.

Bild: ModuleWorks

Im Bereich der additiven Fertigungstechnologien unterstützen die Softwarekomponenten verschiedenste Verfahren, wie Wire-Arc Additive Manufacturing (WAAM), Direct Energy Depositon (DED), Polymer Printing (FFF) und das Pulverbettverfahren (PBF). Auch eine hybride Bearbeitung ist durch den Einsatz von 6-, 5-, 4– und 3-Achsen subtraktiven Werkzeugwegen möglich.

Dabei werden sowohl die CNC-Bearbeitung als auch die roboterbasierte Fertigung unterstützt.

Der neueste ModuleWorks-Werkzeugweg unterstützt Weaving und automatisiert die additiven Arbeitsabläufe weiter, indem er die Amplitude des Musters intelligent an die variierende Breite der Wand anpasst. Dies macht manuelle Anpassungen überflüssig, beschleunigt den Auftrag und sorgt für eine gleichbleibend hohe Qualität des Aufbaus entlang der gesamten Wand.(eve)

Messe Formnext 2023: Halle 11, A29