Auf Grundlage erfolgreicher und langjähriger projektbezogene Zusammenarbeit in der Fabrik- und Produktionsplanung, wurde jetzt auch im Bereich Engineering das Innovationsprojekt „NextGeneration Spaceframe 2.0“, im Rahmen der Hannover Messe 2019 als sichtbares Ergebnis der erfolgreichen Kooperation präsentiert.

Das intelligente Baukastensystem „NextGeneration Spaceframe 2.0“ besteht aus einer Kombination von bionisch gestalteten und additiv gefertigten Knoten und hochfesten, energieabsorbierenden Aluminiumstrangprofilen. Das Konzept bietet eine extrem flexible Fertigung, um die steigende Anzahl von Fahrzeugderivaten auch unter wirtschaftlichen Gesichtspunkten darstellen zu können.

Erweitert wurde die Zusammenarbeit nun durch eine durchgängig digitale Engineering-Prozesskette für die Additive Fertigung bis zur Realisierung eines Use Case. Das Projektergebnis, das auf der Hannover Messe 2019 präsentiert wurde, wurde unter EDAG-Federführung und Siemens zusammen mit Constellium, Fraunhofer IAPT, Concept Laser und BLM erarbeitet. Gezeigt wird eine flexibel herstellbare Aluminium-Leichtbaustruktur „NextGenSpaceframe 2.0“ als Automotive „Use-Case“ für Siemens.

Wichtige Merkmale des NextGenSpaceframe 2.0:

- Kürzere „time-to-market“ für additiv gefertigte Prototypen- und Kleinserienbauteile für Automotive oder industrielle Anwendungen durch eine digitale Engineering-Prozesskette.

- Industrie 4.0 Philosophie: Kombination von 3D-gedruckten Alu-Karosserieknoten mit hochfesten und energieabsorbierenden Alu-Strangpressprofilen kombiniert als hochflexible „on-demand“ Fertigung mit 3D-Biegen und vorrichtungsloser Fügetechnik für Automotive und Industrie.

- Berechnungen und Real-Versuche konnten zeigen, dass die Crashbereiche wie prognostiziert die Crash-Energie absorbieren können und der AM-Knoten strukturell nicht versagt.

- Die Kosten für Additive Fertigung konnten durch Prozessoptimierungen und Minimierung der Stützstruktur reduziert werden.

- Die durchgängige Engineering Datenprozesskette hat dazu beigetragen, sowohl wesentlich kürzere Entwicklungs- und Durchlaufzeiten, als auch einen höheren Entwicklungsreifegrad zu gewährleisten.

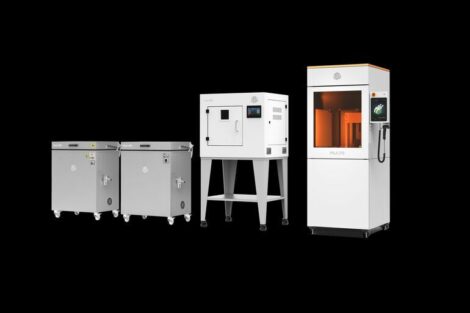

Die Zusammenarbeit wird mit dem Know-how der EDAG Gruppe auf den Bereich der Produktionsprozesse entscheidend erweitert. Es entstehen maßgeschneiderte Zukunfts-Fabrikkonzepte, um die für die Additive Fertigung entwickelten Bauteile auch in größeren Serien effizient fertigen und in eine echte Serienfertigung überführen zu können. Ein wichtiger Erfolgsfaktor ist die Kompetenz von Siemens aus der Fabrikautomatisierung und Digitalisierung mit den Erkenntnissen aus eigener Fertigung im Gasturbinenbereich (Finspang und Worchester UK) sowie das Know-how der EOS GmbH im Bereich der Prozesstechnologie in der additiven Fertigung.

In Hannover zeigte Siemens erste Schritte, wie man mittels eines „Digitalen Zwillings“ diese Transformation erfolgreich gestalten kann. Dazu gehören, neben den eigentlichen Drucken auch insbesondere die Industrialisierung der gesamten AM Produktionskette mit allen nachfolgenden Prozessschritten. In Zukunft werden hier skalierbare Baukästen entstehen, um den Weg über Kleinserien hin zu Massenproduktion zu ebnen.

Siemens AG

www.siemens.de

EDAG Engineering GmbH

www.edag.de