Die Neue Materialien Bayreuth GmbH (NMB) entwickelt zukunftsfähige Lösungen für die Materialien und Prozesse des Metall-3D-Drucks. Ziel ist es, der metallbasierten Additiven Fertigung neue Impulse zu geben und neue Anwendungsfelder zu öffnen. Essentiell dafür ist die Herstellung von maßgeschneidertem Metallpulver. Dafür behält die Forschungseinrichtung auch die Oberflächentechnik im Blick.

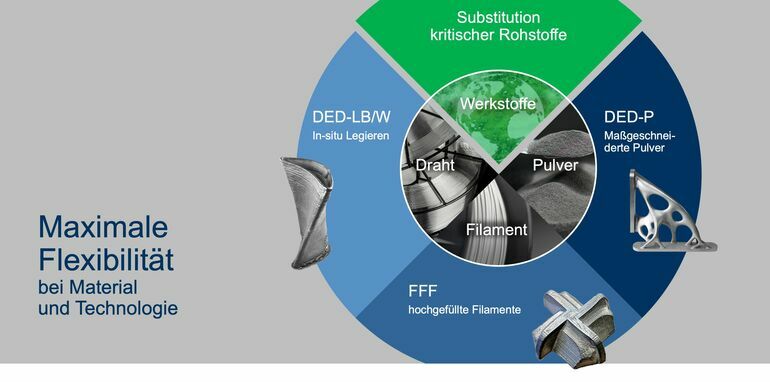

Die außeruniversitäre Forschungseinrichtung Neue Materialien Bayreuth verfügt über eine moderne Anlagetechnik für die wichtigsten Verfahren des Metall-3D-Drucks und für die Herstellung von metallischem Pulver. Wesentliches Ziel der Forschungseinrichtung ist ein optimales Zusammenspiel zwischen Materialauswahl, Fertigungsverfahren und Prozessparameter, um eine hohe Qualität des Bauteils zu erreichen.

Individuelle Beratung für individuelle Materialien

Die Materialexperten der NMB beraten bei der Entscheidung des anwendungsspezifisch optimalen Werkstoffs. Die gegenwärtigen additiven Prozesse und deren Anlagentechnik sind oftmals auf ein enges Spektrum an verarbeitbaren Materialien spezialisiert. Dabei kann jedoch der Einsatz neuartiger Legierungen und Metall-Keramik-Verbundwerkstoffen, die nicht oder nicht in der passenden Menge auf dem Markt verfügbar sind, die beste Lösung sein.

Sollte der Kunde ein individuelles Wunschmaterial benötigen, bietet die NMB die Möglichkeit, ein hinsichtlich Zusammensetzung und/oder Beschaffenheit maßgeschneidertes Metallpulver in der gewünschten Menge herzustellen. Langjährige Erfahrungen in der thermodynamischen Simulation ermöglichen die Entwicklung dieser neuen alternativen Materiallösungen. Die Herstellung kann in Mengen von 500 g bis 50 kg erfolgen.

Ein weiterer Aspekt ist die Substitution kritischer Rohstoffe bei der additiven Verarbeitung. Dies gilt zum einen für beschaffungskritische Werkstoffe, zum anderen für gesundheitskritische Materialien, die vor dem gesetzlichen Verbot stehen. Die Forschungseinrichtung kann durch ihr umfangreiches Know-how bei der Anwendung neuer Werkstoffe auch hier maßgebliche Lösungen schaffen.

Weiterentwicklung der klassischen additiven Fertigung

Die Weiterentwicklung der klassischen additiven Fertigungsverfahren – pulver-, draht- oder filamentbasiert – mit dem Ziel Prozesse für Bauteile mit verbesserten Eigenschaften bereitzustellen, ist ein Arbeitsschwerpunkt der NMB. Ein anderer Ansatz ist die gezielte Kombination aus additiven Technologien und moderner Oberflächentechnik, die die Schaffung neuartiger Bauteile und Materiallösungen eröffnet. Beispiele hierfür sind:

- 3D-Druck aus nicht schweißbaren Materialien: Hierfür wurde auf der Basis des filamentbasierten Fertigungsverfahrens (FFF) die gesamte Prozesskette vom Drucken bis zum Sintern weiterentwickelt. Dadurch ist es möglich, verzugsarme, spannungsfreie Bauteile aus nichtschweißbaren Werkstoffen zu drucken. Diese Bauteile besitzen hohe thermomechanische Eigenschaften.

- Leichtbauwerkstoffe durch In-situ-Legieren: Die Forschungseinrichtung hat das klassische drahtbasierten Laserauftragschweißens (DED-LB-w) weiterentwickelt. Durch das in-situ-Legieren verschiedener, in der Praxis üblicher Ausgangswerkstoffe wird es in Kombination mit einer beheizten Bauplatte möglich, Bauteile aus schwer umformbaren Werkstoffen endkonturnah oder sogar in komplexen Metallkombinationen herzustellen – ein Schritt Richtung Serienfertigung großer Bauteile aus Leichtbauwerkstoffen, wie Titanaluminium.

- Verringerung der Oberflächenrauhigkeit und Erhöhung der Ermüdungsfestigkeit in einem Schritt: Die NMB hat die Wirtschaftlichkeit der Oberflächenveredelung unter Beweis gestellt. Durch den Einsatz der Packzementierung an additiv gefertigten Bauteilen mit Laser Powder Bed Fusion (PBF-LB/M) konnte die Oberflächenrauheit deutlich reduziert und gleichzeitig die Ermüdungsfestigkeit signifikant verbessert werden.

- Harte Schale und weicher Kern – Mit hybriden Verfahren zur schnellen Werkzeugfertigung: Mit einem von der NMB entwickelten Verfahren aus hybrider Kombination von additiver Kunststofffertigung und thermischem Lichtbogenspritzen lassen sich leichte Einsätze für Spritzgießwerkzeuge zur Prototypenfertigung schnell und kostengünstig herstellen. (vk)

Messe Formnext 2024: Halle 12.1, Stand C71