Inhaltsverzeichnis

1. 91 Prozent der Entwicklungskosten eingespart

2. Einsparungen bei der Beschaffung

3. Designfreiheit und schnellere Time-to-Market

4. Effizienter Betrieb mehrerer 3D-Drucker

Immer noch wird Desktop-3D-Druck hauptsächlich mit visuellem Prototyping assoziiert. Jedoch gewinnt die additive Fertigung in anderen Bereichen zunehmend an Bedeutung. 15 Prozent der befragten Unternehmen setzen bereits 3D-gedruckte Montagehilfsmittel in der Fertigung ein. Auch Volkswagen Autoeuropa entwickelt und druckt seine Werkzeuge seit 2016 vor Ort im portugiesischen Werk in Palmela, um Kosten zu sparen und die Effizienz zu steigern.

91 Prozent der Entwicklungskosten eingespart

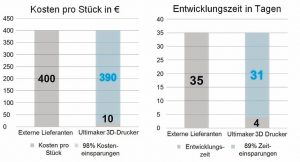

Vor der Einführung der Desktop-3D-Drucker des niederländischen Herstellers Ultimaker beauftragte Volkswagen Autoeuropa für die Entwicklung und Herstellung der Montagevorrichtungen und Halterungen externe Anbieter. Dabei vergingen für die Entwicklung eines ersten Prototyps bis zur endgültigen Ausführung meist mehrere Wochen. Der dabei verfolgte Trial-and-Error-Ansatz war nicht praktikabel. Ungeplante Verzögerungen waren die Folge.

Heute stehen neue Montagevorrichtungen bereits nach sechs Tagen statt erst nach acht Wochen zur Verfügung. Luis Pascoa, Pilot Plant Engineer bei Volkswagen Autoeuropa, bestätigt: „Das additive Fertigungsverfahren ermöglicht Volkswagen, innovative Werkzeuge zu entwickeln und die Entwicklungszeit um 95 Prozent zu verkürzen. 91 Prozent der Entwicklungskosten konnte Volkswagen Autoeuropa einsparen.“

Einsparungen bei der Beschaffung

Da der Weg über die Einkaufsabteilung entfällt, ist auch der Beschaffungsprozess effizienter und kürzer. Das betrifft nicht nur die Vergabe der Fertigungsmittel an externe Partner, sondern auch die Materialbeschaffung. Die Materialkosten für den 3D-Druck sind ungefähr vergleichbar mit den Papierkosten eines Bürodruckers. Daneben ermöglicht die additive Fertigung vor Ort, Lagerhaltungskosten zu reduzieren. Für die Produktionslinie benötigte Ersatzteile müssen jetzt nicht mehr auf Vorrat gehalten werden, sondern können „On Demand“ unkompliziert und schnell mit Hilfe der 3D-Drucker hergestellt werden.

Designfreiheit und schnellere Time-to-Market

Bei der Validierung des Konzeptes, die Montagevorrichtungen direkt an der Fertigungsstraße mit 3D-Druckern zu produzieren, lag der Fokus auf effizienteren Prozessen. Kosten- und Zeitersparnis zählten zu den wichtigsten Entscheidungskriterien für die Einführung der 3D-Desktop-Drucker. „Allein durch den Druck einer Handvoll Werkzeuge amortisieren sich die Investitionen in den 3D-Druck“, so Luis Pascoa.

Das VW-Werk hat im Jahr 2016 geschätzte 150 000 Euro eingespart. Im Rahmen der Branchenmesse Formnext 2017 berichtete Miguel José, dass die für 2017 erwarteten Einsparungen von 250 000 Euro bereits überschritten wären und voraussichtlich 325 000 Euro betragen werden.

Neben der Kosten- und Aufwandreduzierung liegt heute der Fokus auf der Entwicklung des optimalen Designs und der Ergonomie der Fertigungshilfsmittel. Ideen und Verbesserungsvorschläge von Produktionsmitarbeitern können durch den Inhouse-3D-Druck sofort aufgegriffen und in die nächste Design-Iteration eingebracht werden.

Aus nahezu jeder Idee, jedem Vorschlag und jedem Design lässt sich in kurzer Zeit ein optimales Werkzeug im 3D-Druckverfahren herstellen. Das Paretoprinzip wird ausgehebelt, denn auch die verbleibenden 20 % für eine perfekte Montagevorrichtung werden ohne großen Mehraufwand erreicht. Gerade weil der zeitaufwändige Änderungs- und Revisionszyklus zwischen Unternehmen und Lieferanten entfällt, gewinnt der gesamte Prozess an Dynamik und Effizienz. Dieser Aufwand und Grad der Perfektionierung in Zusammenarbeit mit einem Partner wäre zuvor wirtschaftlich nicht vertretbar gewesen.

Effizienter Betrieb mehrerer 3D-Drucker

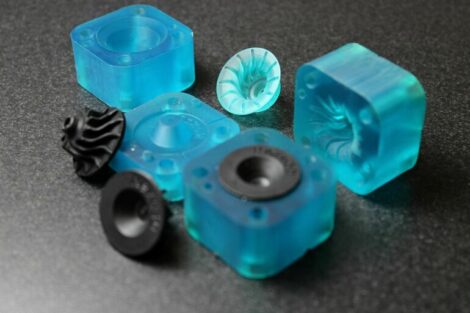

Kostenvorteile, Produktivitätsgewinne und Zeitersparnisse zählen zu den klassischen Kriterien einer Investitionsentscheidung – insbesondere dann, wenn es um Produktionsmittel geht. 2016 wurden bereits 1000 Werkzeuge im VW-Werk mit einem Ultimaker 3D-Drucker hergestellt. Ausgehend von dem schnell erzielten Erfolg mittels additiver Fertigung nutzt das VW-Werk heute sieben Ultimaker Desktop-3D-Drucker.

Die Dauer der Druckzeit ist abhängig von der Größe und der Geometrie des Objekts. Im Allgemeinen können deshalb ein bis zwei Druckaufträge pro Tag ausgeführt werden, wenngleich kleinere Objekte auch gemeinsam in einem Druckauftrag gefertigt werden. Um gleichzeitig die sieben 3D-Drucker optimal auszulasten, nutzen die VW-Mitarbeiter Ultimaker Cura Connect. Mit der Slicing Software können sie mehrere 3D-Drucker ansteuern, gruppieren, Prioritäten in der Warteschlange vergeben und Druckvorgänge überwachen. So können die VW-Mitarbeiter den Output der Drucker besser optimieren, Zeit sparen und Effizienz weiter steigern.

Die Tools, die Volkswagen Autoeuropa mit den 3D-Druckern produziert, gelten mittlerweile als Best-Practice im ganzen VW-Konzern. Inzwischen produziert das Werk in Portugal 93 Prozent aller Montagevorrichtungen im eigenen Haus und spart so Zeit und Geld.