Der vollelektrische Volkswagen ID. R mit additiv gefertigten Komponenten stellt sich im September einer besonderen Herausforderung. Bei der sogenannten China Challenge auf der Tianmen Shan Big Gate Road – einer 99 Kurven umfassenden Strecke, die auf den Berg Tianmen führt – wird der französische Rennfahrer Romain Dumas am Steuer des Elektro-Sportwagens sitzen. Der Rennwagen wird von zwei Elektromotoren mit einer Gesamtleistung von 500 kW (680 PS) angetrieben und beschleunigt in 2,25 s auf 100 km/h. Da für die elf Kilometer lange Bergstrecke keine offizielle Rekordzeit existiert, wird Volkswagen China vorab einen Gaming-Wettbewerb starten, in dem Teilnehmer ihre virtuelle Bestzeit auf der Tianmen Shan Big Gate Road setzen können. Im September wird Dumas versuchen, die Zeit des schnellsten Teilnehmers unter realen Bedingungen zu unterbieten.

Die China Challenge auf den Tianmen wird eine Reise ins Unbekannte für Pikes Peak-Sieger Romain Dumas: „Bislang kenne ich die Straße nur von Fotos und aus einigen Videos“, so der 41-jährige Franzose. „Die Umgebung ist einzigartig, wie eine Filmkulisse. Die Strecke ist sehr kurvig, teilweise extrem eng und dazu noch sehr uneben. Es wird ganz sicher eine besondere Erfahrung. Ich freue mich auf diese neue Herausforderung.“ Die Straße windet sich durch eine der urtümlichsten Berglandschaften der Welt. Kaum eine Gerade ist länger als 50 Meter.

Windkanal-Modell: Rund 2000 Teile additiv hergestellt

Im Vorfeld eines solchen Unterfangens liegt ein besonderer Fokus auf der Test- und Entwicklungsphase. „Als wir mit einem 1:2-Modell des ID. R Pikes Peak im Windkanal waren, haben wir viel Zeit durch den Einsatz von 3D-Druck gewonnen“, erläutert Dr. Benjamin Ahrenholz, Leiter Berechnung/Simulation bei Volkswagen Motorsport. Für das Windkanal-Modell hat das Unternehmen rund 2000 Einzelteile additiv hergestellt, manchmal mit mehreren Druckern gleichzeitig. Die Teile standen in wenigen Tagen zur Verfügung. Bei herkömmlicher Fertigung, zum Beispiel aus Kohlefaser, hätte man jeweils mehrere Tage oder Wochen warten müssen.

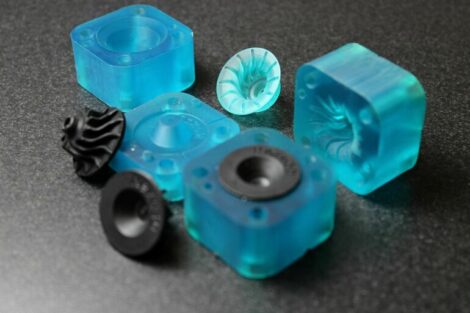

Die Bandbreite der additiv hergestellten Komponenten reichte vom nur wenige Zentimeter großen Halter für einen Sensor bis zu komplex geformten Kanälen, die Batterien und Bremsen mit Kühlluft versorgen. Jedoch waren die Kunststoffteile mechanisch nicht stark belastbar – was im Windkanal aber nur eine untergeordnete Rolle spielt. Gelegentlich konnten die Ingenieure diese Komponenten aber auch nutzen, um die Zeit bis zur Anlieferung der Endprodukte zu überbrücken. „So mussten Testfahrten nicht unterbrochen werden, nur weil ein bestimmtes Teil noch nicht fertig war, zum Beispiel eine Abdeckung für die Leistungselektronik der Batterie“, blickt Ahrenholz zurück.

Additiv gefertigte Komponenten im Rennfahrzeug

Auch im Rennfahrzeug fanden sich additiv gefertigte Teile wieder. Dabei handelte es sich um Kleinteile, deren Form mit anderen Fertigungsmethoden, wie Guss oder Laminieren, nur sehr aufwendig herstellbar gewesen wäre und deren Abmessungen keine niedrigen Toleranzen einhalten mussten. Daher stammten im ID. R Pikes Peak bei der Rekordfahrt am 24. Juni 2018 Hilfskomponenten wie Halter für Kabel oder Schalter aus dem 3D-Drucker.