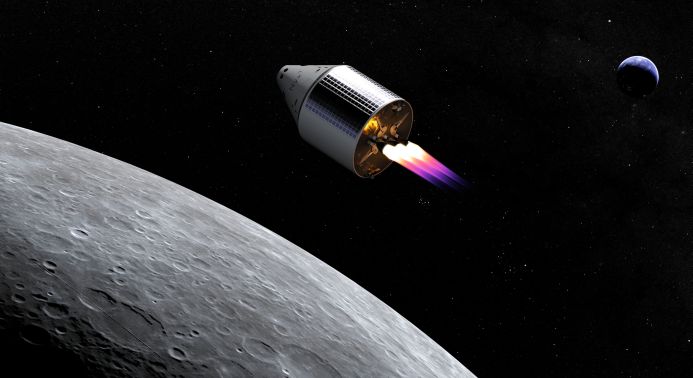

Das europäische Raumfahrt-Start-up The Exploration Company nutzt in Zukunft 3D-Drucker von Trumpf, um damit Kernkomponenten der Triebwerke Huracán und Mistral für die Raumfahrzeuge Nyx Earth und Nyx Moon in Planegg bei München zu drucken. Ziel ist es, das Triebwerk Huracán wiederverwendbar und im Orbit mit Sauerstoff und Bio-Methan betankbar zu machen.

Kostengünstiger durch 3D-Druck

„Unser Ziel ist es, Raumfahrtmissionen kostengünstiger anzubieten, als dies bislang möglich war. Unsere Raumfahrzeuge können vom Fertigungs- und Applikations-Know-how von Trumpf profitieren. Trumpf besitzt jahrzehntelange Erfahrung bei der Produktion hochpräziser Bauteile”, sagt Hélène Huby, CEO bei The Exploration Company. Das Start-up will 2026 in einer ersten Mission eine Raumkapsel mehrere Monate um die Erde kreisen lassen. In weiteren Missionen soll es ab 2028 zum Mond gehen. Die Raumfahrzeuge sollen zunächst Fracht befördern, langfristig sollen auch Menschen an Bord mitfliegen.

Das Start-up hat bislang 65 Millionen Euro bei privaten und öffentlichen Investoren eingesammelt. Die kommerzielle Raumfahrt gilt als Wachstumsbranche. Der weltweite Markt für die Herstellung von Luft- und Raumfahrzeugen ist laut Experteneinschätzung im Jahr 2023 auf 740 Milliarden Euro gewachsen.

3D-Druck als wichtiges Instrument

“Mit unserer 3D-Druck-Technologie treiben wir die Kommerzialisierung der Raumfahrtindustrie voran. Wer heute in der Weltraumbranche Erfolg haben will, muss additiv fertigen”, sagt Tobias Brune, bei Trumpf verantwortlich für das Geschäft mit der additiven Fertigung. Konstrukteure führen mit der additiven Fertigung ganze Baugruppen zu einem einzigen Bauteil zusammen. Das spart Gewicht und senkt die Komplexität. Jedes eingesparte Gramm senkt die Treibstoffkosten. Außerdem senken weniger komplexe Bauteile vor dem Raketenstart den Aufwand für Sicherheitsprüfungen, und im All erhöhen sie die Wahrscheinlichkeit für eine erfolgreiche Mission.

Vorteile des 3D-Drucks

Mit Hilfe der 3D-Drucker spart The Exploration Company wertvolle Rohstoffe. Die Anlagen verwenden nur das Material, das am Ende ins All fliegt. In der Vergangenheit haben Raumfahrtunternehmen die Bauteile mit herkömmlichen Fertigungsmethoden wie Stanzen, Schmieden und Gießen hergestellt. Ein Großteil des Materials landete im Abfall.

Die additive Fertigung ermöglicht eine schnelle Prototypenentwicklung, die in der Raumfahrtindustrie normalerweise sehr viel Zeit kostet. Anwender können per Mausklick über die Konstruktionssoftware Verbesserungen am Prototypen vornehmen. Der 3D-Drucker fertigt den neuen Prototypen anschließend innerhalb weniger Stunden. Mit herkömmlichen Fertigungsmethoden sind diese komplexen Geometrien teilweise nicht fertigbar und die Produktion würde mehrere Wochen oder Monate dauern. (vk)